自動車用アルミホイール塗装生産ライン

1. 自動車用アルミホイール塗装生産ラインの前処理工程

前処理工程は、塗装工程で処理されたアルミ合金ホイールに不動態皮膜処理を施す工程です。不動態化処理皮膜の生成により、自動車走行中の土壌や廃水などの環境汚染からホイールリムを維持し、道路環境汚染がアルミニウム合金ホイールハブに長時間接触することによる浸出を防ぎます。運転し、車のアルミ合金ホイール ハブの耐用年数を向上させます。アルミ合金ホイールの前処理の加工技術を実施する場合、一般的な自己射出タイプの機械と設備が選択されます。過去の情報と実際のアプリケーションを検討することにより、著者は、スプレー式装置による自動車用アルミホイールの前処理が、他の前処理装置よりも広範な不動態皮膜をアルミニウム合金ホイールに確実に形成できることを発見しました。

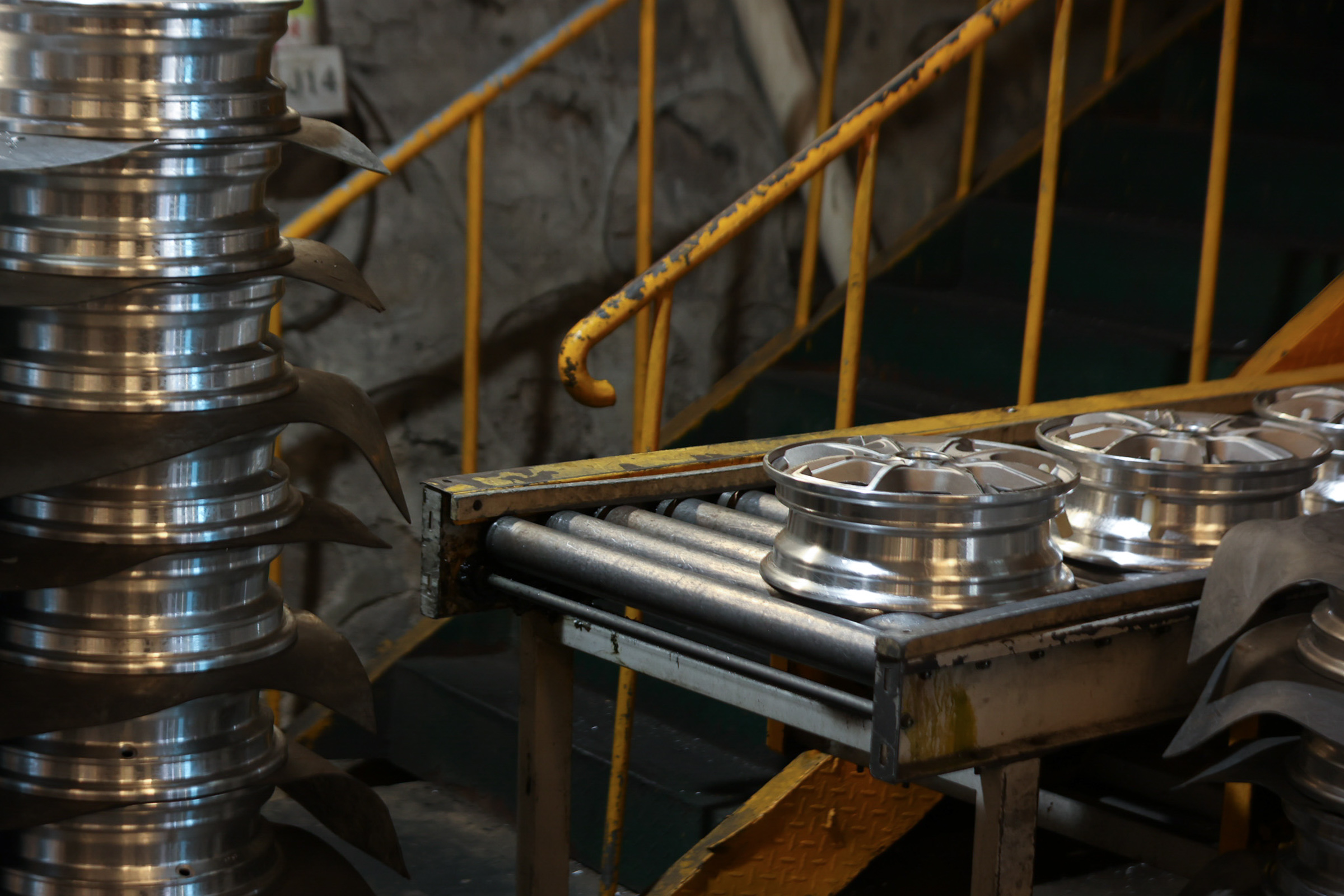

2、自動車用アルミホイール塗装生産ラインの研磨工程

現在、一般的に使用されている自動車用アルミニウム合金ホイール研削装置には、主にアングルグラインダー、平面グラインダー、エアグラインダーなどが含まれます。自動車ホイールを研削する場合、ホイールの実際の状況に応じて、適切な研削装置を選択する必要があります。アルミホイールの不規則な形状とパイプ溝のある機械設備の場合、平面研削盤を使用して研削計画を解決し、コーナー研削盤を使用して大きなパイプ溝のある部品を解決し、空気圧ヘッドを使用できます小さなパイプ溝を解決するための処理装置として。研磨処理を行った後に発生する廃棄物は、作業者が負傷しやすい一方で、研磨装置に必要な範囲ははるかに広いです。

適切な防護服を着用し、特別なグラインダーを設置する必要がある企業もあります。研磨する前に、ホイールを徹底的に検査し、正確な位置と研磨の程度を決定し、適切な研磨計画を作成する必要があります。自動車用アルミホイールは、研磨が終了した後、研磨された機器の品質を確保し、美的外観を向上させ、塗装工程の前に溝や突起がないことを確認するために、二次検査と加工が必要です。

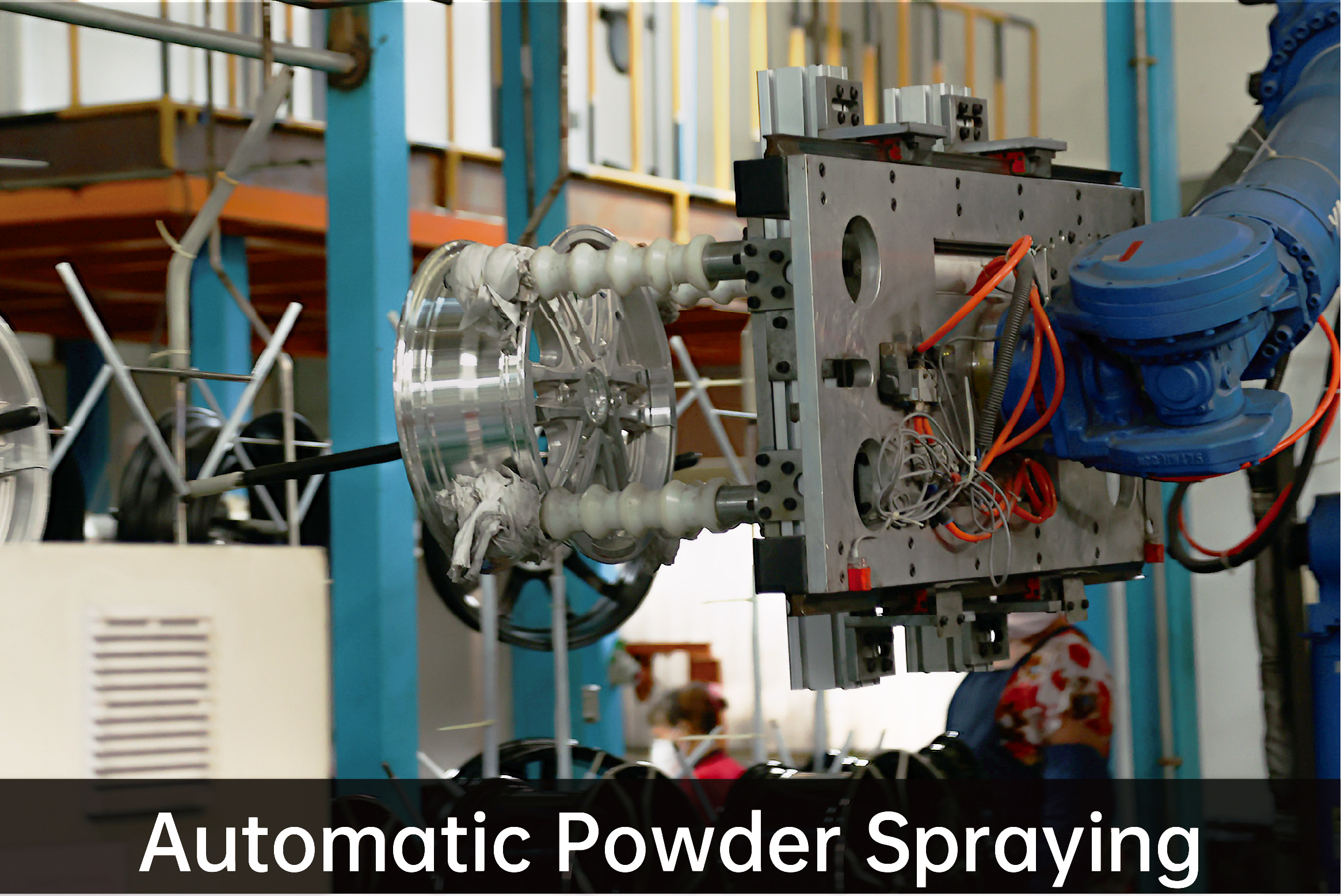

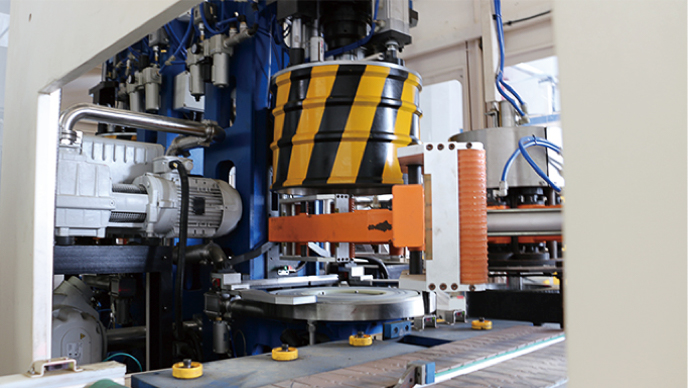

3、自動車用アルミホイール塗装ラインの粉体塗装工程

自動車ホイールは、前処理・研磨工程の後に粉体塗装を行う必要があります。アルミ合金ホイール塗装工程の最初の正式な工程は、自動車用アルミ合金ホイールに粉体塗装作業を行うことで、研磨が終わった自動車ホイールに塗料を吹き付けて平らなカバーを作ると同時に、 、スプレー粉末の厚さは通常、ホイールの美学と耐食性を改善し、駆動用ホイールの現在の要件を効果的に満たし、改善することができる粉体塗装処理を実行するときに100μmになるように選択されます車輪の寿命を延ばし、ドライバーの生命安全の基本保証を実現します。

アルミニウム合金ホイールの粉体塗装作業の後、粉体塗装はホイールの表面に存在する欠陥を見直し、次の塗装技術の強固な基盤を築くことができます。現在、自動車部品メーカーは、粉末スプレー技術の組立ライン生産を実現しています。特定の生産ラインには、熱エネルギー システム、養生炉、チェーン コンベア、生産廃棄物リサイクル装置、粉体吹き付け作業場、粉体吹き付けガンが含まれます。上記の自動化されたサンドブラスト処理により、サンドブラスト操作時の人的資源への投資を大幅に削減し、サンドブラスト処理の安全性を向上させることができます。

4、自動車用アルミホイール塗装生産ラインの溶射工程

塗装技術は、自動車用アルミホイールの塗装生産ライン技術の最終工程です。自動車ホイールを塗装することにより、自動車の美的外観を向上させるだけでなく、自動車ホイールの防食能力と耐投石能力をさらに強化することができます。コーティング処理を行うために一般的に使用される塗料とワニスには2種類あります。アルミホイールの使用環境は良くなく、塗装工程を行う場合、ホイール処理ラインには通常3室の塗装室を確保し、自動車ホイールを適切に塗装・処理しています。

一方、自動車用アルミホイールの塗装処理後の塗装品質を向上させるために、通常、自動車用ホイールの処理にはアクリル塗装が選択されます。ワニスと同様にカラー塗料をアクリル焼付塗装で処理することにより、ホイール塗装の色差を効果的に解消することができます。塗装技術には、主に手動塗装と自動塗装の 2 種類があります。手作業による塗装には、高度なオペレーター スキルが必要です。手作業による塗装作業の場合、オペレーターは十分な塗装経験を持っており、アルミニウム合金ホイールの表面が均一に塗装され、塗装処理後に平らな外観になるようにする必要があります。

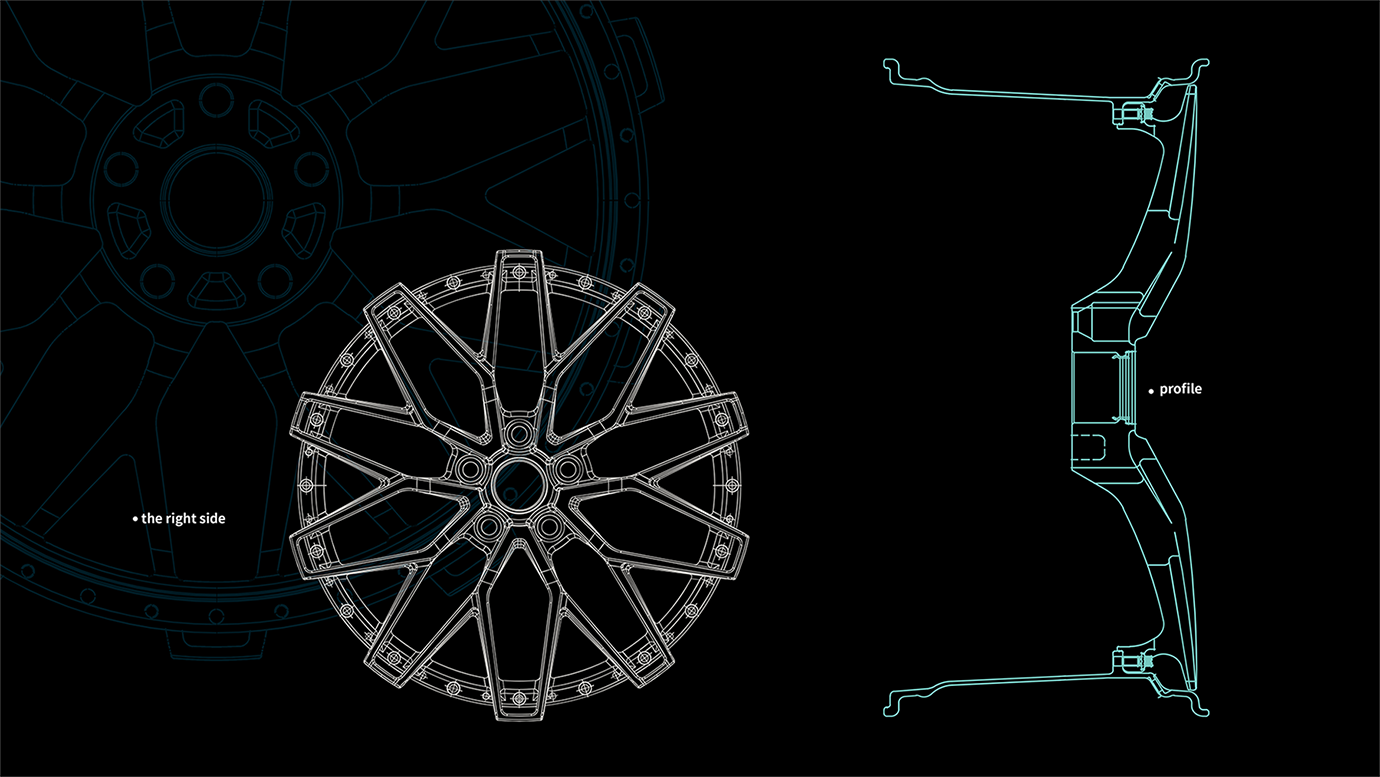

ET 値はオフセット値、つまりホイールリムの中心線からのホイール取り付け面の偏差です。オフセットはリムの取り付け面とリムの中心の間の距離として定義され、正のオフセットはリムの外側方向、負のオフセットはリムの内側方向です。

PCD ピッチ中心直径は、ホイールを中心とし、いくつかのネジ穴で囲まれた円の円周の直径と穴の数です。

話した 車両ホイールのホイールリムとスポークを保護する装置であり、カバープレートの直径サイズはホイールリムの直径サイズに近く、カバープレートの中心にはホイール回転軸よりも大きな穴があり、カバープレートの端に近い部分には穴があり、カバープレートの端にはリング状のホイールプレートがあり、ホイールプレートの表面はホイールリムの表面にぴったりとフィットします

リム一般にホイールリムとして知られる、タイヤが取り付けられるホイールの部分です。呼び幅と呼び直径はインチで表されます。中央のリンケージ記号 (* または -) は、リムが一体であるかどうかを示します。

研磨:

グロスブラック

研磨:

マットブラック

研磨:

フラッシュシルバーガンメタル

研磨:

タンザニア産サファイアブルー

研磨:

グロスブロンズ

みがきます:

キャンディレッドクリアコート

みがきます:

ブラウンクリアコート

みがきます:

ブルークリアコート

みがきます:

ブロンズクリアコート

みがきます:

ブルーブラッククリアコート

私たちの利点

1. 大生産能力:1日あたり12000個

2. 非常に競争力のある価格: 当社は常に、最も合理的な価格設定でより多くのマーケティングを占有することを目指しています。

3. 厳格な品質管理:お客様に高品質の商品を保証するために、当社のQC業務はISO9001に基づいて厳格に実施されています。

4. 高い製品の一貫性:大規模な自動生産。

5. 会社の発展:会社は着実に発展しており、30年の歴史があります。

6. 当社は仲介業者を通さずにあらゆる種類のホイールと付属品を提供できるため、市場での最低コストと競争力のある価格を意味します。

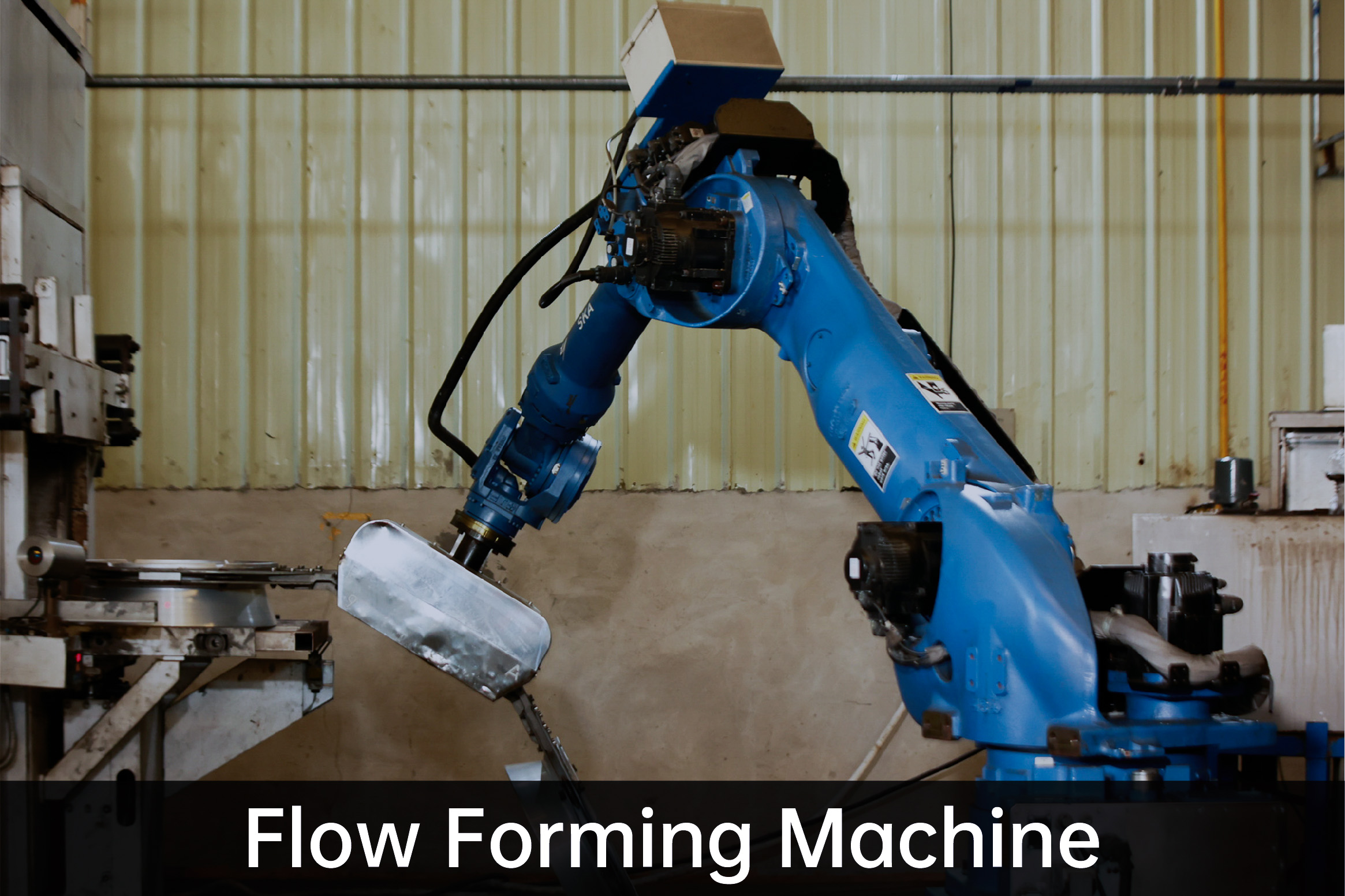

7。 当社は伝統的な低圧鋳造技術に加え、「低圧鋳造+スピニング」による高強度・軽量の製造技術を保有しております。私たちは、アルミ合金ホイール製造におけるさまざまな先進技術を常に維持し、お客様のニーズに応え、業界の発展をリードします。

8.配合には、材料試験機、硬度試験機、スラグ含有固体アルミニウム合金定量試験機、X線回折計、曲げ疲労試験機、ラジアル疲労試験機、二軸疲労試験機、13°衝撃試験機、30°/ 90°衝撃試験機、塩水噴霧試験室、湿熱試験室などを備え、ホイールの4大試験分野(寸法試験、合金材料性能、信頼性と安全性、塗装、塗装)を実施できる完全な試験体制を整えております。原材料の受入検査から完成品の工場検査まで、当社の試験能力は材料および性能から寸法、衝撃および疲労試験、さらには完成ホイールのコーティング性能の試験まで多岐にわたります。

9. 当社はその高い技術力により多数の特許を取得しております。 アルミ合金ホイールをベースとしたクリーンな研削テーブルの特許を取得。

10. 当社は品質、管理、環境保護に重点を置いており、合格しています。 ISO 9001:2015、IATF 16949、ドイツ KBA、日本 VIA 協会 ce

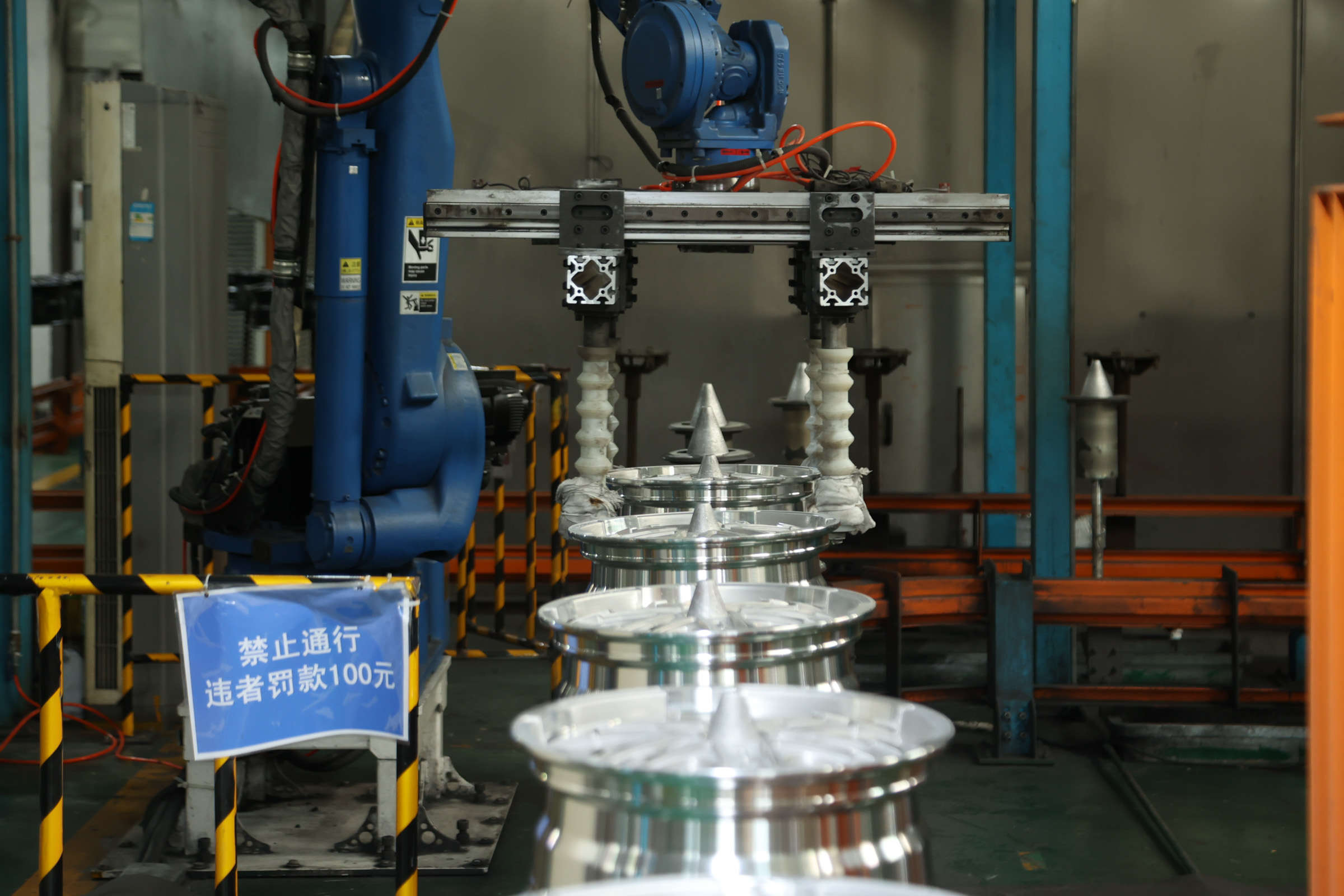

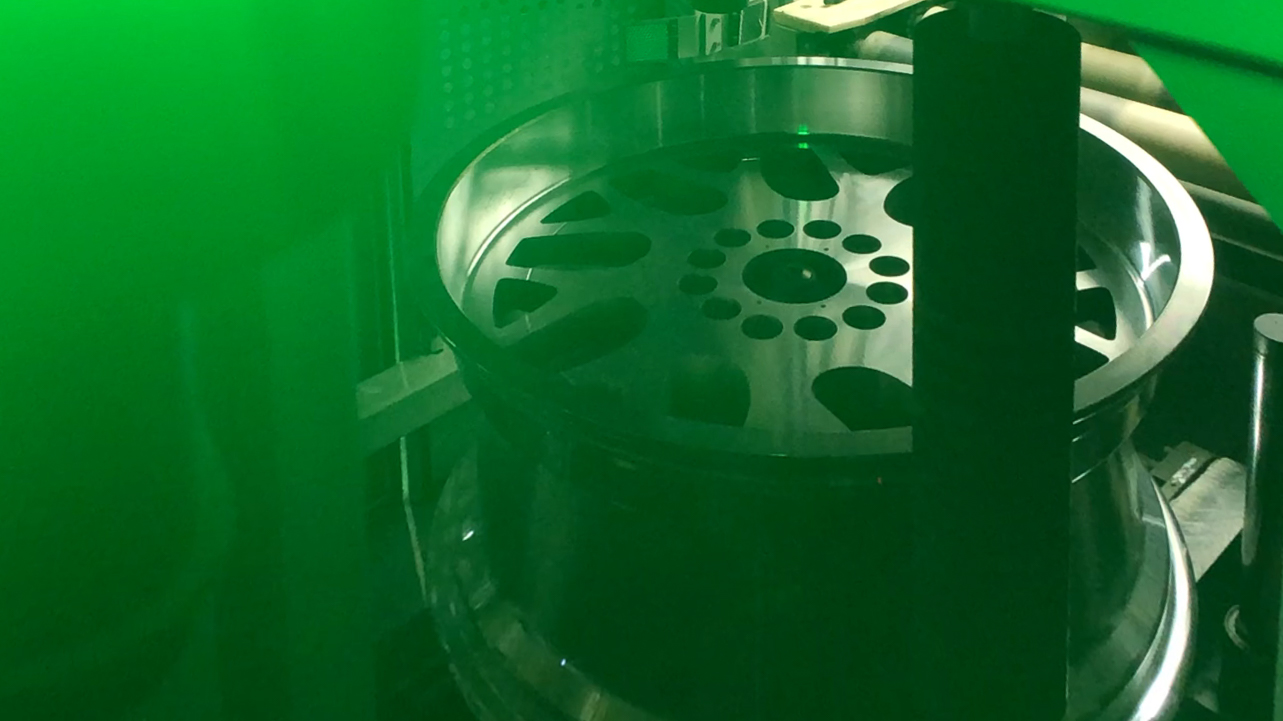

GuangChuanは、業界の先進的な鋳造、紡績、機械加工、塗装、検査設備を導入し、同時に完全自動ロボット操作プラットフォームと試験設備を備えており、主要なハイエンド顧客の製品要件を完全に満たしています。

車輪振れ・動バランス検出に適した全自動車輪振れ・動バランス検査ライン。

振れテスト: ホイールの内側と外側のラジアル振れと軸方向振れのサイズと位相を測定します。

ダイナミックバランステスト:両側のアンバランスの大きさと位相を測定します。

タイヤの扁平率が低いほど、ホイールの耐衝撃性の基準は高くなります。扁平率が低いほど、リムに向かう路面からの影響が大きくなります。こうした変化に対応して、JWHEELでは30°と13°の衝撃試験を用いてホイールを測定しています。 (つまり、ラジアル衝撃テストは、一定のハンマー重量でバレルを打撃することです )。

13°衝撃試験は、主に重いハンマーを使用して、ホイールエッジとタイヤが接続されている部分を13°の角度で衝撃し、車が道路上を走行中に通過する可能性のある石などの衝撃をシミュレートします。または道の端。ホイールが受け入れられるかどうかを判断する基準は 2 つあります。1 つはスポークに貫通亀裂がないこと、もう 1 つはタイヤが 30 秒以内にバレルから完全に分離していないことです。

塩水噴霧試験は、製品や金属材料の耐食性を調べる試験です。塩水噴霧試験装置を使用して塩水噴霧環境条件を作成し、ホイールのコーティングが安定しているかどうか、塗装の剥がれがないかどうかを検出します。 電気メッキの色褪せやひび割れなど。

ヘリウム質量分析計は、ハブの漏れを検出するために使用されます。トレーサガスとしてヘリウムガスを使用します。質量分析計の質量分析チャンバー内の質量電荷比に従って、異なる質量のガスが分離されます。これにより、トレーサーガスの質量スペクトログラムが得られ、ハブ漏れ率も安全かつ定量的かつ迅速に求めることができます。

水密試験 - 気泡漏れ検出方法。検出原理は、アルミ合金ホイールの内側と外側をシールディスクで外力で閉じ、ホイールとシールディスクを水に浸すことで、アルミ合金ホイールが閉じるとガスの一部が圧縮され、その結果、ホイールの内部空洞の圧力が増加します。ホイールのリムにリーク穴がある場合、圧縮ガスがリーク穴から漏れ出し、水中に泡が発生します。

どのような製造方法を採用しても、製造過程で発生する不良を完全に避けることはできません。 JWHEEL社はX線検査により不適合なハブを見つけ出し、再鋳造を行います。 100% 良好なハブのみが次の生産プロセスに移されます。

ホイールは車両の高速移動および重量支持部品として、車両全体の安全性能とドライバーや同乗者の安全に重要な関係を持っています。 したがって、Jwheel はハブの品質を非常に重視しています。

鋳造ホイールの欠陥を引き起こす可能性のある一連の理由が考えられます。原料管理が不十分、製造工程が不合理、金型構造設計が不合理など。鋳造欠陥には気泡、気孔、介在物、ガタなどが含まれます。 内部欠陥は肉眼では特定できないため、X 線はホイールの内部品質を検出する良い方法となります。

曲げ試験は、車両が揺れたときにホイールにかかる応力をシミュレートして、リムとスポークの剛性を判断することです。ホイール全体には回転曲げ力がかかります。試験におけるホイールの荷重は、ホイールのパラメータに応じて 500 kg から 720 kg まで変化し、回転数は業界標準に従って 100,000 回転以上です。 以下の3つの現象が発生した場合は不合格と判定します。 (1) ホイールは荷重に耐え続けることができません (2) ホイールのどの部分にも新たに目に見える亀裂が現れる (3) 必要なサイクル数に達する前に、荷重点のオフセットが初期荷重の 10% を超えています。

ラジアル疲労試験は、走行中の道路状況をシミュレートします。 ハブをタイヤに取り付けて、テストプラットフォーム上で 500,000 回転、さらには 1,000,000 回転まで走行させます。

お問い合わせ

伝言を残す

おすすめされた