Automotive aluminium wielcoating productielijn

1. Voorbehandelingsproces van automotive aluminium wiel coating productielijn;

Voorbehandelingsproces is het proces van passiveringsfilmbehandeling voor de behandelde aluminiumlegeringswielen in het coatingproces. Volgens de generatie van passiveringsbehandelingsfilm, kan het de velg beschermen tegen milieuvervuiling zoals bodem en afvalwater in de auto rijden, voorkomen dat de uitloging veroorzaakt door de weg milieuvervuiling raakt de aluminium wielnaaf voor een lange tijd in de rijden, en het verbeteren van de levensduur van de aluminium wielnaaf van de auto. Bij het uitvoeren van de verwerkingstechnologie van de behandeling van de voorbereiding van aluminiumlegeringen, wordt het algemene type machine en apparatuur met zelfinjectie geselecteerd. Door informatie uit het verleden en praktische toepassingen te bestuderen, ontdekte de auteur dat voorbehandeling van aluminium velgen voor auto's door spuitapparatuur ervoor kan zorgen dat velgen van aluminiumlegering een uitgebreidere passiveringsfilm kunnen vormen die uitgebreider is dan andere voorbehandelingsapparatuur.

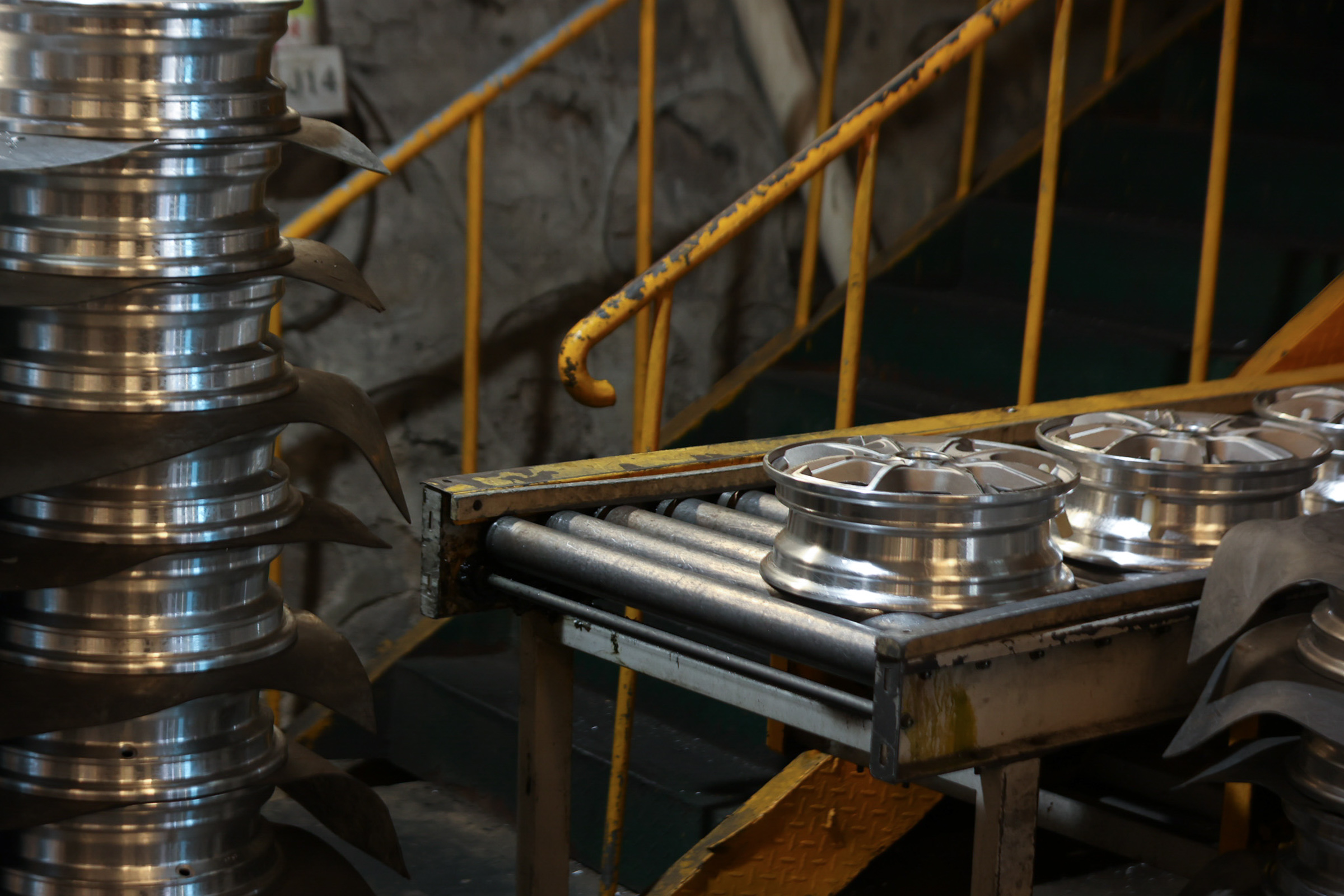

2) Slijpproces van de productielijn voor het coaten van aluminiumlegeringen voor auto's

Op dit moment omvat de veelgebruikte slijpapparatuur van aluminiumlegeringen voor auto's voornamelijk een haakse slijper, oppervlakteslijper, luchtslijpmachine, enz. Bij het slijpen van autowielen, is het noodzakelijk om de juiste slijpapparatuur te kiezen voor het slijpen op basis van de werkelijke situatie van de wielen. Voor de onregelmatige vorm van aluminium wielen en mechanische apparatuur met pijpgroeven, kan de vlakslijpmachine worden gebruikt om het slijpplan op te lossen, de hoekslijpmachine kan worden gebruikt om de onderdelen met grote pijpgroeven op te lossen, en de pneumatische kop kan worden gebruikt als verwerkingsapparatuur om de kleine pijpgroeven op te lossen. Na het uitvoeren van de schuurbehandeling kan de gebruiker gemakkelijk gewond raken door het geproduceerde afval, terwijl het bereik dat nodig is voor schuurapparatuur veel groter is.

Met het dragen van de juiste beschermende kleding zijn er ook bedrijven die speciale slijpmachines moeten opzetten. Voor het slijpen moeten de schijven grondig worden geïnspecteerd, de exacte locatie en mate van slijpen worden bepaald en er moet een passend bouwplan voor het slijpen worden gemaakt. Nadat het slijpen is voltooid, is de secundaire inspectie en verwerking van de aluminium autowielen nodig om de kwaliteit van de gepolijste apparatuur te waarborgen, het esthetische uiterlijk te verbeteren en te bevestigen dat er geen groeven en uitsteeksels zijn vóór het lakproces.

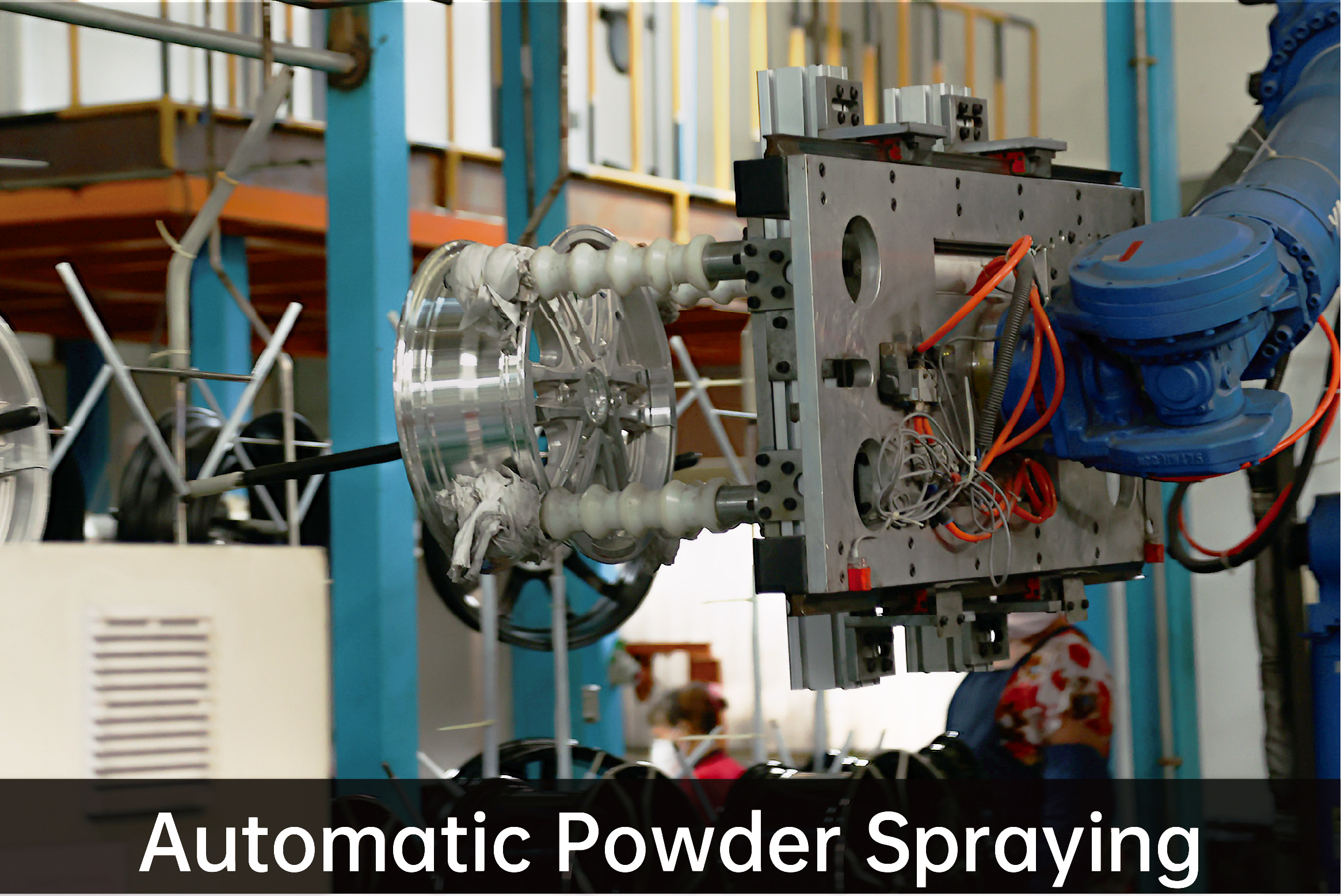

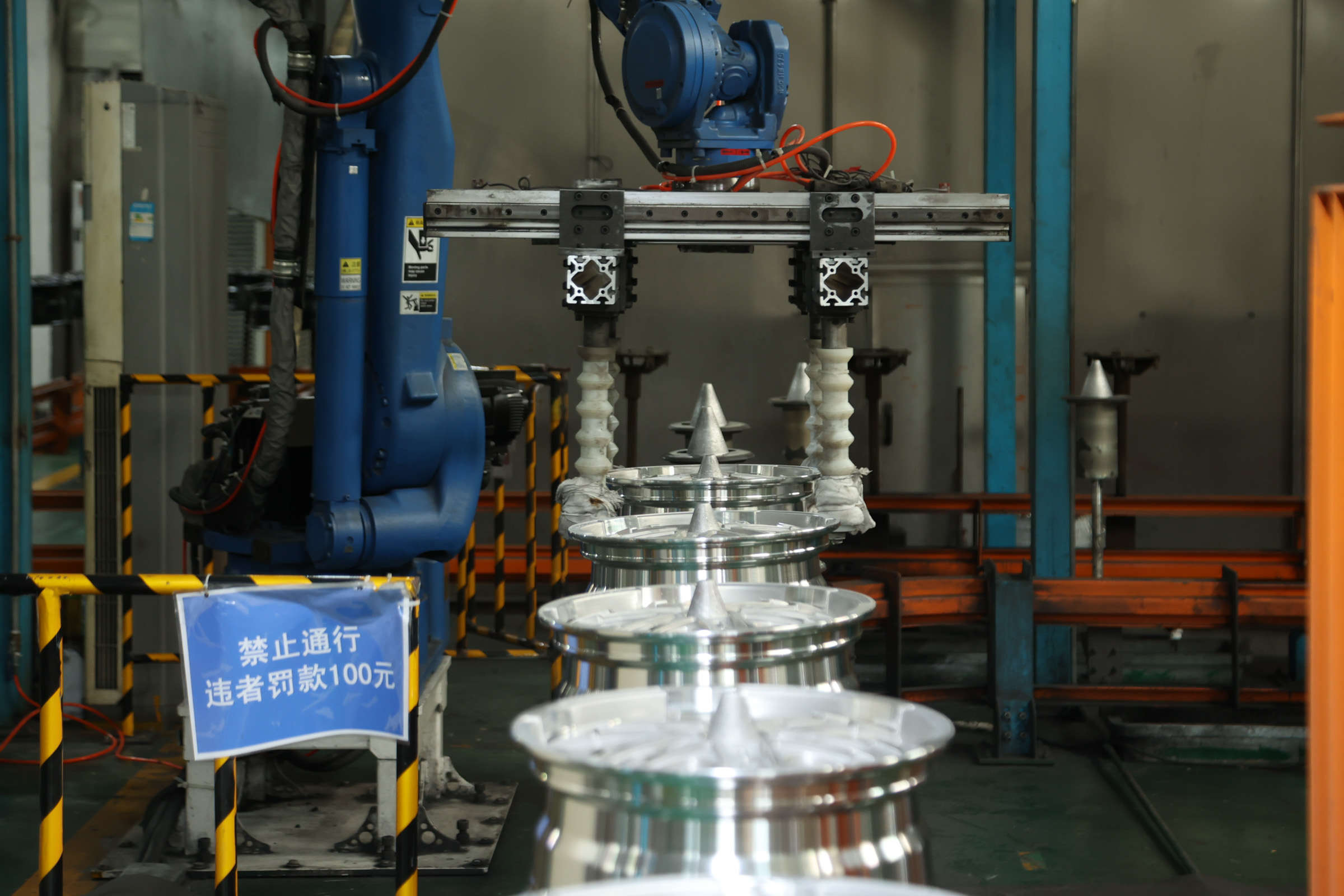

3) Poederspuitproces van aluminium wielcoatinglijn voor auto's

Na het voorbehandelings- en slijpproces is het noodzakelijk om een poedercoatingbehandeling uit te voeren op de autowielen. Het aanvankelijke formele proces van het coatingproces van aluminiumlegeringen is dat het, door poedercoating op de aluminium velgen voor auto's uit te voeren, mogelijk is om een vlakke afdekking te produceren door verf op de afgewerkte slijpende autowielen te spuiten en tegelijkertijd , de dikte van het spuitpoeder wordt meestal gekozen om 100 m te zijn bij het uitvoeren van een poedercoatingbehandeling, wat het wiel kan verbeteren. Het kan de esthetiek en corrosieweerstand van de wielen verbeteren, effectief voldoen aan de huidige vereisten van de wielen om te rijden, verbeteren de levensduur van de wielen, en realiseer de basiswaarborg van de levensveiligheid van de bestuurder.

Na het poedercoaten van aluminium velgen, kan de poedercoating de bestaande gebreken op het oppervlak van de wielen beoordelen en een solide basis leggen voor de volgende coatingtechnologie. Op dit moment hebben fabrikanten van auto-onderdelen de productie van poederspuittechnologie aan de lopende band gerealiseerd. De specifieke productielijn omvat een thermisch energiesysteem, een droogoven, een kettingtransporteur, apparatuur voor het recyclen van productieafval, een poederstraalwerkplaats en een poederstraalpistool. Door de bovengenoemde geautomatiseerde zandstraalverwerking, kan de investering in personeel bij het zandstralen aanzienlijk worden verminderd, waardoor de veiligheid van de zandstraalverwerking wordt verbeterd.

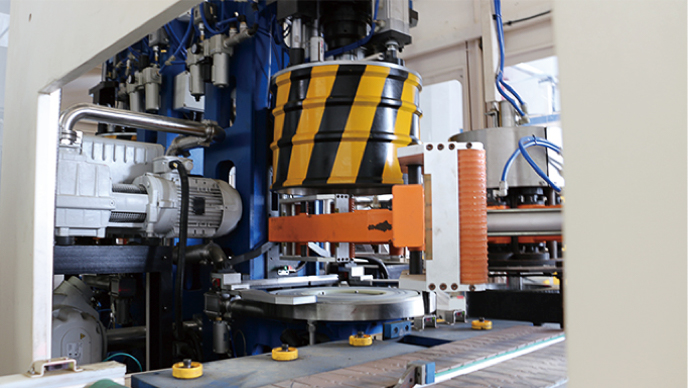

4) Spuitproces van de productielijn voor het coaten van aluminiumlegeringen voor auto's

Verftechnologie is het laatste proces van de productielijntechnologie voor aluminium wielcoating. Door de autowielen te schilderen, kan het niet alleen het esthetische uiterlijk van de auto verbeteren, maar ook het anticorrosievermogen en het anti-stenigingsvermogen van de autowielen verder versterken. Er zijn twee soorten verven en vernissen die gewoonlijk worden gebruikt om de coatingbehandeling uit te voeren. De werkomgeving van aluminium wielen is niet goed en wanneer het lakproces wordt uitgevoerd, zijn er meestal drie lakkamers gereserveerd in de wielbehandelingslijn, zodat de autowielen adequaat kunnen worden geverfd en behandeld.

Ondertussen, om de verfkwaliteit van de aluminium autowielen na de verfbehandeling te verbeteren, wordt acrylverf meestal gekozen om de autowielen te behandelen. Door de kleurverf en de vernis te behandelen met acrylbakverf, kan het de situatie van kleurverschil in de wielschildering effectief elimineren. Er zijn twee hoofdtypen verftechnologie: handmatig schilderen en automatisch schilderen. Handmatig schilderen vereist een hoog niveau van vaardigheid van de operator. Voor handmatige lakwerkzaamheden moet de bediener voldoende lakervaring hebben om ervoor te zorgen dat het oppervlak van het aluminium wiel gelijkmatig gelakt is en er vlak uitziet na de lakbehandeling.

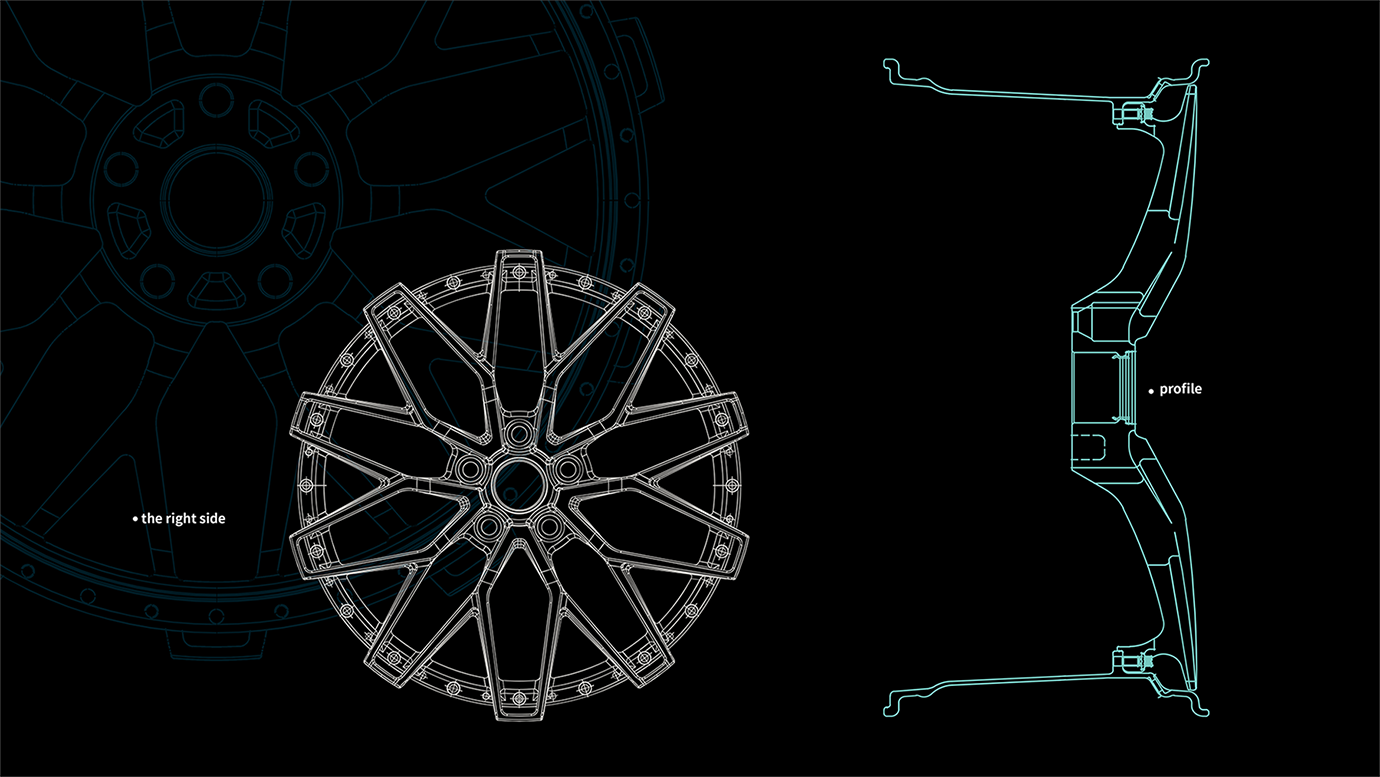

De ET waarde is de Off-set waarde, de afwijking van het montageoppervlak van het wiel ten opzichte van de hartlijn van de velg. Off-set wordt gedefinieerd als de afstand tussen het montageoppervlak van de velg en het midden van de velg, met positieve offset in de buitenwaartse richting en negatieve offset in de binnenwaartse richting van de velg.

PCD is de diameter van het hart van de steek, wat de diameter is van de omtrek van de CIRKEL gecentreerd op het wiel en omgeven door verschillende schroefgaten, evenals het aantal gaten

sprak is een apparaat om de velg en spaken van het voertuigwiel te beschermen, de diameter van de afdekplaat ligt dicht bij de diameter van de velg, het midden van de afdekplaat heeft een gat dat groter is dan de wielrotatie-as, en er is een gat in het deel van de afdekplaat nabij de rand en de rand van de afdekplaat heeft een ringvormige wielplaat en het oppervlak van de wielplaat kan nauw aansluiten op het oppervlak van de wielvelg

De velg, algemeen bekend als de velg, is het deel van het wiel waar de band omheen wordt gemonteerd. De nominale breedte en nominale diameter worden uitgedrukt in inches. Het koppelingssymbool in het midden (* of -) geeft aan of de velg integraal is of niet.

Pools:

Bruto zwart

Pools:

Mat zwart

Pools:

Flash Zilver Gun Metal

Pools:

Tanzaniaans saffierblauw

Pools:

Bruto brons

Borstel:

Snoep rode blanke lak

Borstel:

Bruine blanke lak

Borstel:

Blauwe blanke lak

Borstel:

Bronzen blanke lak

Borstel:

Blauw zwarte blanke lak

Onze voordelen

1. Grote productiecapaciteit: 12.000 stuks per dag

2. Zeer concurrerende prijzen: we streven er altijd naar om meer marketing te doen tegen de beste redelijke prijzen.

3. Strenge kwaliteitscontrole: onze QC-operatie wordt strikt uitgevoerd in ISO9001, om ervoor te zorgen dat onze klanten artikelen van goede kwaliteit krijgen.

4. Hoge productconsistentie: grootschalige geautomatiseerde productie.

5. Bedrijfsontwikkeling: het bedrijf ontwikkelt zich gestaag, heeft een geschiedenis van 30 jaar.

6. Wij kunnen u zonder tussenkomst voorzien van alle soorten wielen en accessoires, wat betekent de laagste kosten en een concurrerende prijs in de markt.

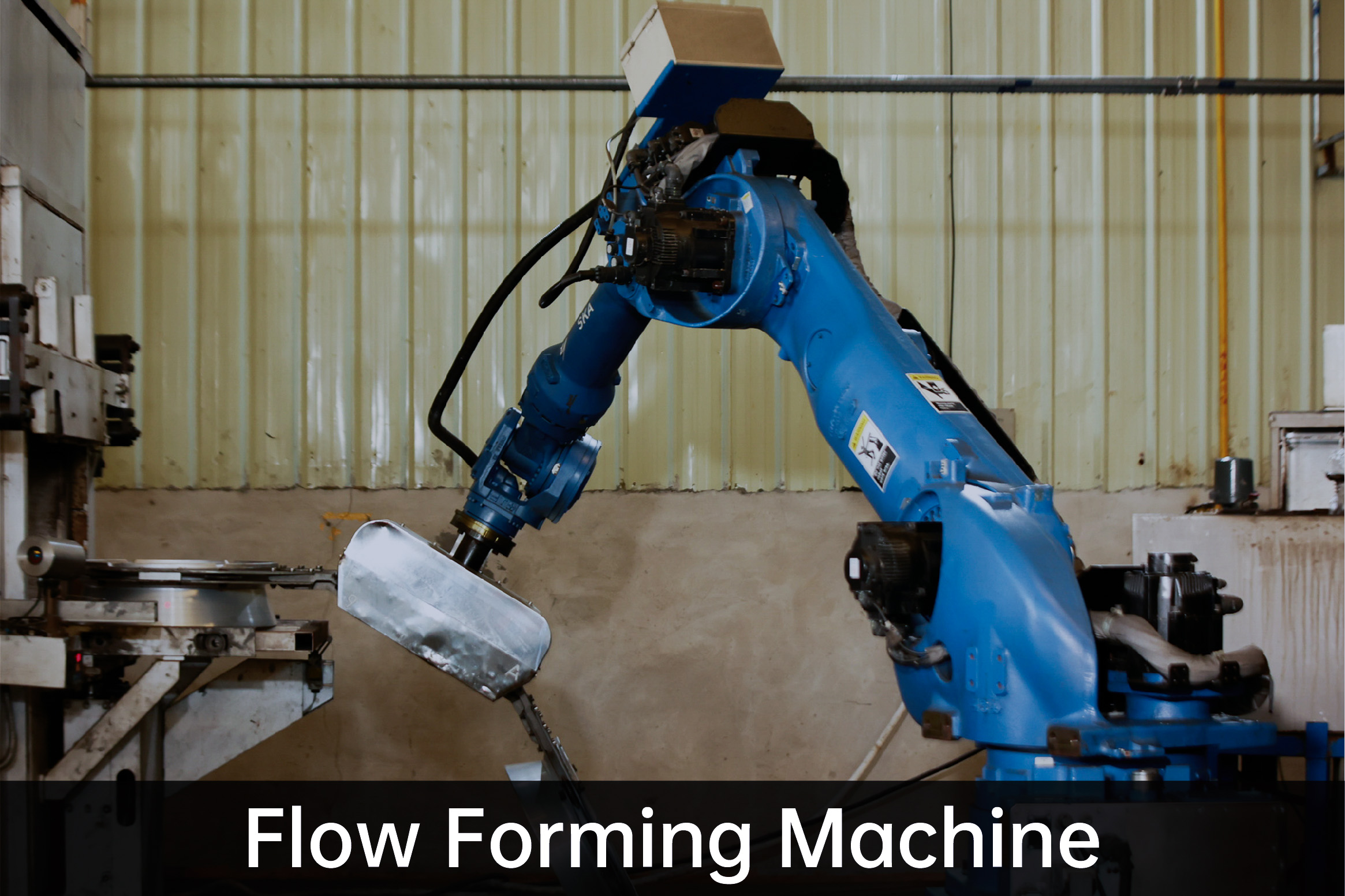

7. We hebben niet alleen de traditionele lagedrukgiettechnologie, maar ook de zeer sterke en lichtgewicht productietechnologie van "lagedrukgieten + spinnen". We behouden altijd verschillende geavanceerde technologische voordelen bij de productie van wielen van aluminiumlegeringen om aan de behoeften van klanten te voldoen en de ontwikkeling van de industrie te leiden.

8. De formule heeft perfecte testapparatuur, waaronder materiaaltestmachine, hardheidsmeter, massieve aluminiumlegering met slak kwantitatieve tester, röntgendiffractometer, buigmoeheidstester, radiale vermoeidheidstester, biaxiale vermoeidheidstester, 13 ° impacttester, 30 ° / 90 ° impacttester, zoutsproeitestkamer, vochtigheids- en hittetestkamer, enz., die de vier belangrijkste testgebieden van wielen kan uitvoeren (dimensionale testen, prestaties van legeringsmateriaal, betrouwbaarheid en veiligheid, coating en We hebben een complete test gevormd systeem van de inkomende inspectie van grondstoffen tot de fabrieksinspectie van afgewerkte producten, en onze testmogelijkheden variëren van materiaal en prestaties tot dimensionele en impact- en vermoeidheidstesten, en vervolgens tot het testen van de coatingprestaties van afgewerkte wielen.

9. Ons bedrijf heeft een aantal patenten verkregen op grond van zijn sterke technische sterkte: Patent voor een schone slijptafel op basis van wielen van aluminiumlegering.

10. Ons bedrijf heeft zich gericht op kwaliteit, management en milieubescherming en is geslaagd. ISO 9001:2015, IATF 16949, Duitsland KBA, Japan VIA Association CE

GuangChuan maakt gebruik van de geavanceerde giet-, spin-, bewerkings-, verf- en inspectieapparatuur van de industrie en is tegelijkertijd uitgerust met een volledig geautomatiseerd robotbedieningsplatform en testapparatuur om volledig te voldoen aan de productvereisten van grote high-end klanten.

Volautomatische wieluitloop/dynamische balanstestlijn, geschikt voor wieluitloop en dynamische balansdetectie.

Uitlooptest: meet de grootte en fase van de binnenste en buitenste radiale en axiale uitloop van het wiel.

Dynamische balanstest: meet de grootte en fase van onbalans aan beide zijden.

Hoe lager de flat ratio van de band, hoe hoger de standaard van impactweerstand van het wiel. Hoe lager de flat ratio, hoe groter de impact van de weg op de velg. Als reactie op deze veranderingen gebruikt JWHEEL 30° en 13° impacttesten om het wiel te meten. (Dat wil zeggen, radiale impacttest is om de loop te raken met een bepaald hamergewicht ).

Bij de 13°-botsproef wordt voornamelijk een zware hamer gebruikt om het deel waar de wielrand met de band is verbonden onder een hoek van 13° te slaan, om de impact te simuleren die de auto kan doormaken tijdens het rijden op de weg, bijvoorbeeld rotsen of de rand van de weg. Er zijn twee criteria om te meten of het wiel geaccepteerd moet worden: de spaken mogen geen doordringende scheuren vertonen en de band mag niet binnen 30 seconden volledig loskomen van de loop.

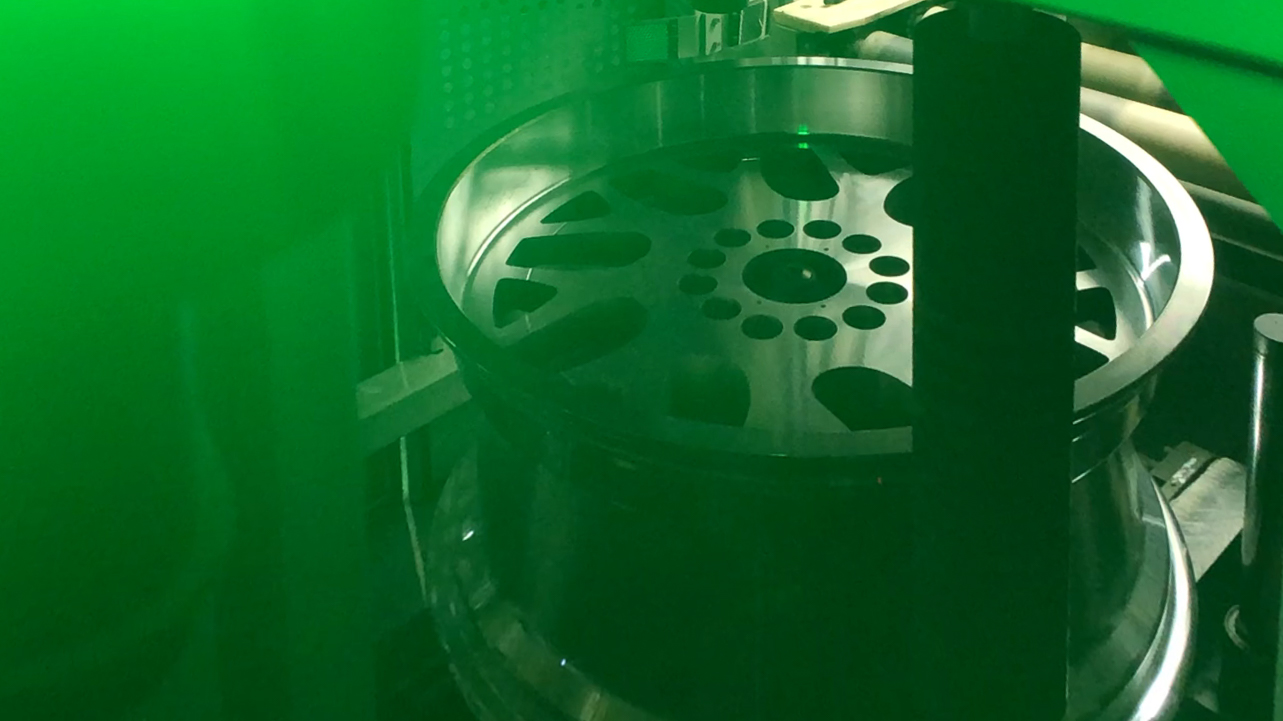

Zoutsproeitest is een test die de corrosieweerstand van de producten of metalen materialen onderzoekt. Het maakt gebruik van zoutsproeitestapparatuur die omgevingsomstandigheden voor zoutnevel creëert om te detecteren of de coating van het wiel stabiel is en of er verfdruppels zijn, galvaniseren vervagen of barsten, enz.

Helium massaspectrometer wordt gebruikt om de lekkage van de naaf te detecteren. Als tracergas wordt heliumgas gebruikt. Verschillende gasmassa's zullen worden gescheiden volgens de massaladingsverhouding in de massaspectrometriekamer van de massaspectrometer. Dan kan het massaspectrogram van het tracergas worden verkregen en kan ook de naafleksnelheid veilig, kwantitatief en snel worden verkregen.

Waterdichtheidstest - methode voor het opsporen van bellenlekken. Het detectieprincipe is om de binnen- en buitenkant van het wiel van aluminiumlegering met een afdichtschijf door externe kracht te sluiten en vervolgens het wiel en de afdichtschijf in water onder te dompelen, terwijl het wiel van de aluminiumlegering gesloten is, wordt een deel van het gas gecomprimeerd, resulterend in de toename van de druk van de binnenste holte van het wiel. Als de velg een lekgat heeft, lekt het gecomprimeerde gas uit het lekgat en vormt het bellen in het water.

Welke fabricagemethode er ook wordt toegepast, we kunnen de defecten die tijdens het productieproces kunnen ontstaan, niet volledig voorkomen. Het JWHEEL-bedrijf zal eventuele niet-gekwalificeerde hubs ontdekken door middel van röntgendetectie en vervolgens de herschikking uitvoeren. Alleen 100% goede hubs worden verplaatst naar het volgende productieproces.

Het wiel, als snel bewegend en gewichtsondersteunend onderdeel van een voertuig, heeft een vitale relatie met de veiligheidsprestaties van het hele voertuig en de veiligheid van chauffeurs en passagiers. Daarom hecht Jwheel veel belang aan de naafkwaliteit.

Er zijn een aantal redenen die defecten aan het gietwiel kunnen veroorzaken. Zoals onvoldoende controle van grondstoffen, onredelijk productieproces, onredelijk ontwerp van de vormstructuur, enz. Gietfouten omvatten bellen, poriën, insluitsels en losheid, enz. Aangezien de interne defecten niet met het blote oog kunnen worden vastgesteld, wordt röntgenstraling een goede manier om de interne kwaliteit van het wiel te detecteren.

Buigtest is om de stevigheid van de velg en spaak te bepalen door de spanning op het wiel te simuleren wanneer het voertuig trilt. Het hele wiel wordt onderworpen aan een roterende buigkracht. De belasting van het wiel in de test varieert van 500 kg tot 720 kg, afhankelijk van de wielparameters, en het aantal omwentelingen is niet minder dan 100.000 omwentelingen volgens de industrienormen. Voor het optreden van een van de volgende drie verschijnselen wordt de test als mislukt beschouwd. (1) het wiel kan de last niet blijven dragen (2) Nieuwe zichtbare scheuren verschijnen in elk deel van het wiel (3) Voordat het vereiste aantal cycli is bereikt, heeft de offset van het laadpunt 10% van de initiële belasting overschreden.

De radiale vermoeidheidstest simuleert de wegomstandigheden tijdens het rijden. Installeer de naaf op de band om 500.000 of zelfs 1.000.000 omwentelingen op het testplatform te laten draaien.

Neem contact met ons op

Laat een bericht achter

Aanbevolen