Линия по производству алюминиевых покрытий для автомобильных колес

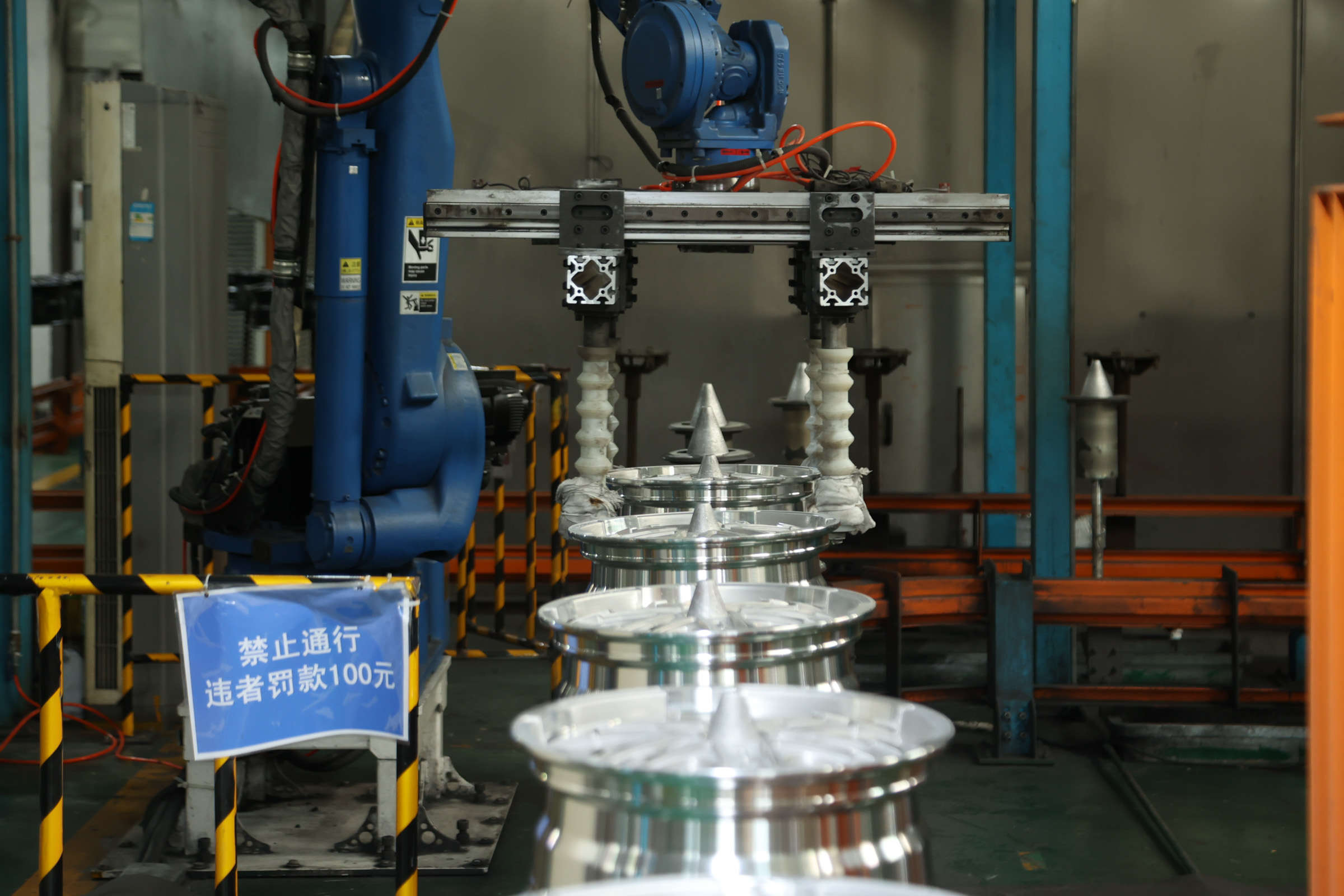

1. Процесс предварительной обработки линии по производству автомобильных покрытий из алюминиевого сплава.

Процесс предварительной обработки представляет собой процесс пассивирующей пленки для обработанных дисков из алюминиевого сплава в процессе нанесения покрытия. В соответствии с поколением пленки для пассивирующей обработки, она может защитить обод колеса от загрязнения окружающей среды, такого как почва и сточные воды, при вождении автомобиля, предотвратить выщелачивание, вызванное загрязнением окружающей среды дороги, касающимся ступицы колеса из алюминиевого сплава в течение длительного времени в вождения и увеличить срок службы ступицы колеса из алюминиевого сплава автомобиля. При выполнении технологии подготовки колес из алюминиевого сплава выбирается общий тип машины и оборудования с автоматическим впрыском. Изучая предыдущую информацию и практические применения, автор обнаружил, что предварительная обработка автомобильных алюминиевых колес с помощью распылительного оборудования может гарантировать, что колеса из алюминиевого сплава могут образовывать всестороннюю пассивирующую пленку в большей степени, чем другое оборудование для предварительной обработки.

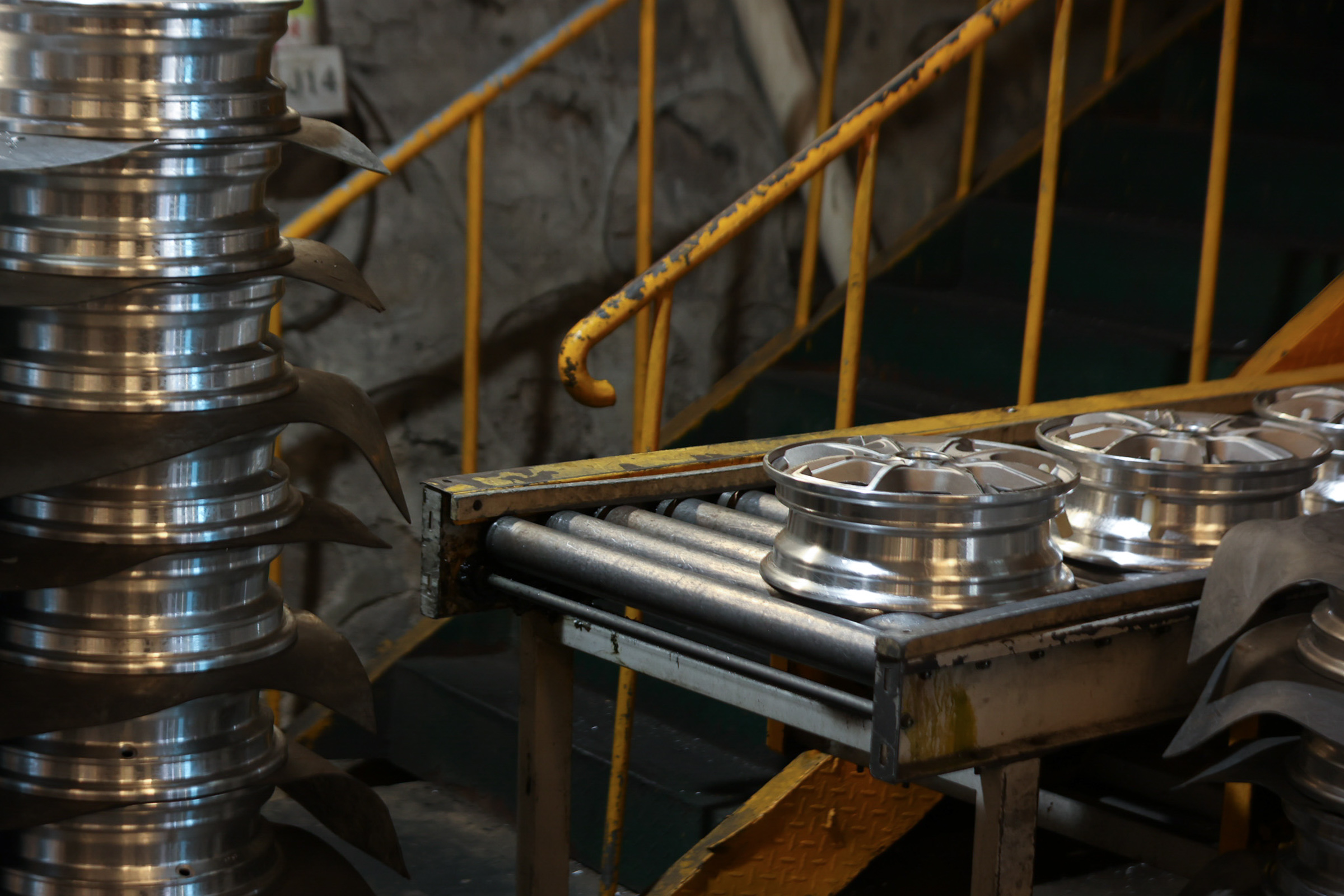

2、Процесс шлифования линии по производству автомобильных покрытий из алюминиевого сплава

В настоящее время обычно используемое оборудование для шлифования автомобильных алюминиевых сплавов в основном включает угловую шлифовальную машину, плоскошлифовальную машину, пневматическую шлифовальную машину и т. д. При шлифовке автомобильных колес необходимо выбрать соответствующее шлифовальное оборудование для шлифования в соответствии с фактическим положением колес. Для алюминиевых колес неправильной формы и механического оборудования с канавками для труб можно использовать плоскошлифовальный станок для решения плана шлифования, угловой шлифовальный станок можно использовать для обработки деталей с большими канавками для труб, а также можно использовать пневматическую головку. как технологическое оборудование для решения небольших канавок трубы. После проведения шлифовальной обработки образующиеся отходы легко травмируют оператора, в то время как ассортимент, необходимый для шлифовального оборудования, намного шире.

Нося соответствующую защитную одежду, есть также компании, которым необходимо настроить специальные шлифовальные машины. Перед шлифовкой необходимо тщательно осмотреть круги, определить точное место и степень шлифовки и составить соответствующий план строительства шлифовки. После завершения шлифовки необходима вторичная проверка и обработка автомобильных алюминиевых дисков, чтобы обеспечить качество полированного оборудования, улучшить эстетический вид и убедиться в отсутствии канавок и выступов перед процессом окраски.

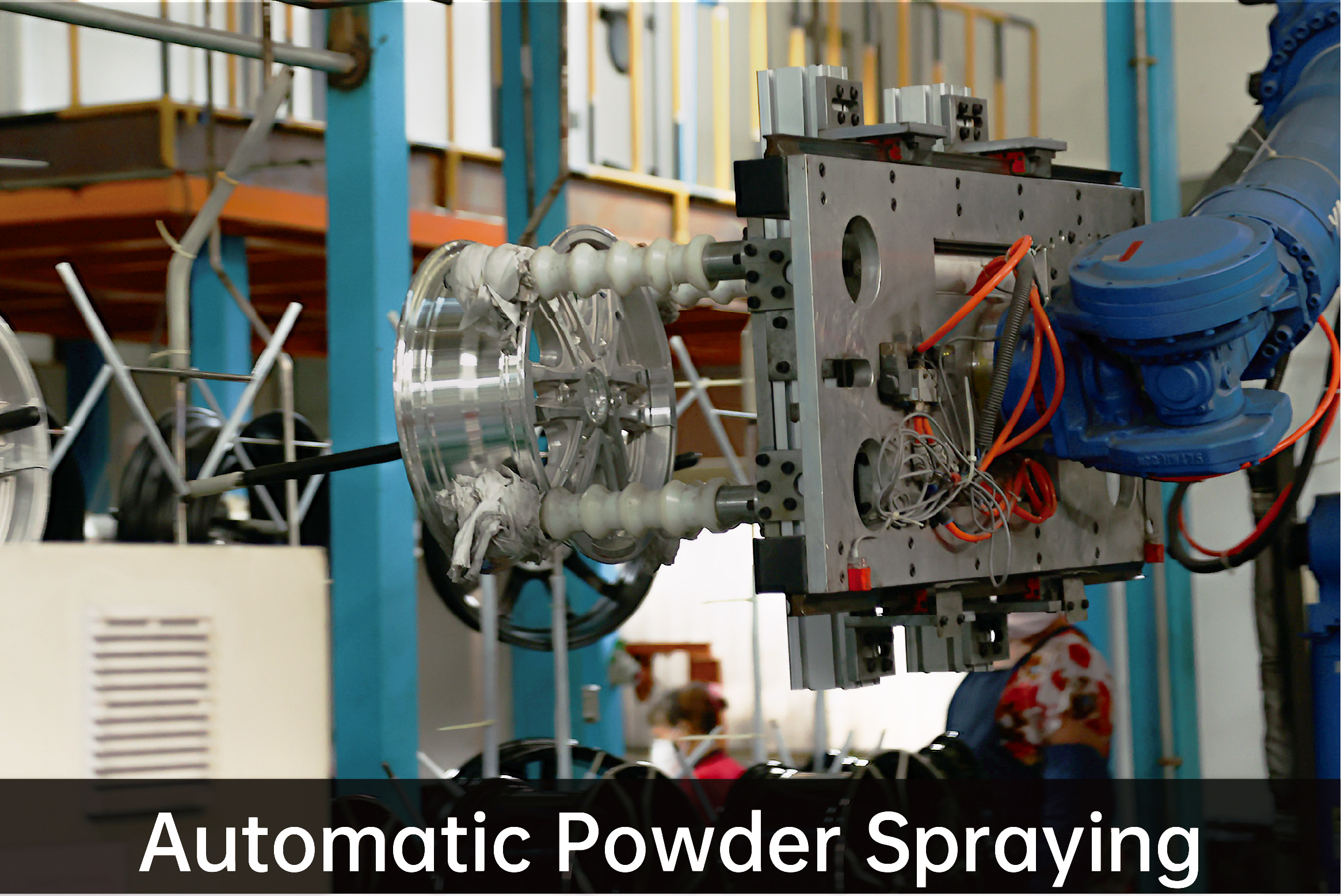

3 、 Процесс порошкового напыления на линии покрытия автомобильных колес из алюминиевого сплава

После процесса предварительной обработки и шлифовки необходимо выполнить порошковую окраску автомобильных колес. Первоначальный формальный процесс процесса покрытия колес из алюминиевого сплава заключается в том, что, выполняя операцию порошкового покрытия автомобильных колес из алюминиевого сплава, можно получить плоское покрытие путем распыления краски на готовые шлифованные автомобильные колеса, и в то же время Толщина распыляемого порошка обычно выбирается равной 100 мкм при обработке порошковым покрытием, что может улучшить внешний вид и коррозионную стойкость колес, эффективно удовлетворить текущие требования к колесам для вождения, улучшить срок службы колес и реализовать основную гарантию безопасности жизни водителя.

После порошковой окраски колес из алюминиевого сплава порошковая окраска может выявить дефекты, существующие на поверхности колес, и заложить прочную основу для следующей технологии покрытия. В настоящее время производители автозапчастей реализовали сборочную линию по технологии порошкового напыления. Специальная производственная линия включает в себя тепловую энергетическую систему, печь для отверждения, цепной конвейер, оборудование для переработки производственных отходов, цех порошковой струйной обработки и порошковый струйный пистолет. Благодаря вышеуказанной автоматизированной пескоструйной обработке можно значительно сократить инвестиции в человеческие ресурсы при пескоструйной обработке, повысить безопасность пескоструйной обработки.

4、Процесс распыления на линии по производству автомобильных покрытий из алюминиевого сплава

Технология покраски является последним процессом в технологии производственной линии покрытия автомобильных алюминиевых колес. Окрашивая автомобильные колеса, можно не только улучшить эстетический вид автомобиля, но и дополнительно усилить антикоррозионную способность и способность защиты от забивания автомобильных колес. Существует два вида красок и лаков, обычно используемых для обработки покрытия. Условия эксплуатации алюминиевых колес не очень хорошие, и когда выполняется процесс окраски, на линии обработки колес обычно резервируются три покрасочных помещения, чтобы автомобильные колеса могли быть надлежащим образом окрашены и обработаны.

Между тем, чтобы улучшить качество окраски автомобильных алюминиевых колес после окраски, для обработки автомобильных колес обычно выбирают акриловую окраску. Обработав цветную краску, а также лак акриловой краской для выпечки, можно эффективно устранить разницу в цвете при окраске колеса. Существует два основных типа технологии покраски: ручная покраска и автоматическая покраска. Ручная покраска требует высокого уровня квалификации оператора. Для ручной покраски оператор должен иметь достаточный опыт покраски, чтобы убедиться, что поверхность колеса из алюминиевого сплава окрашена равномерно и после окраски имеет ровный вид.

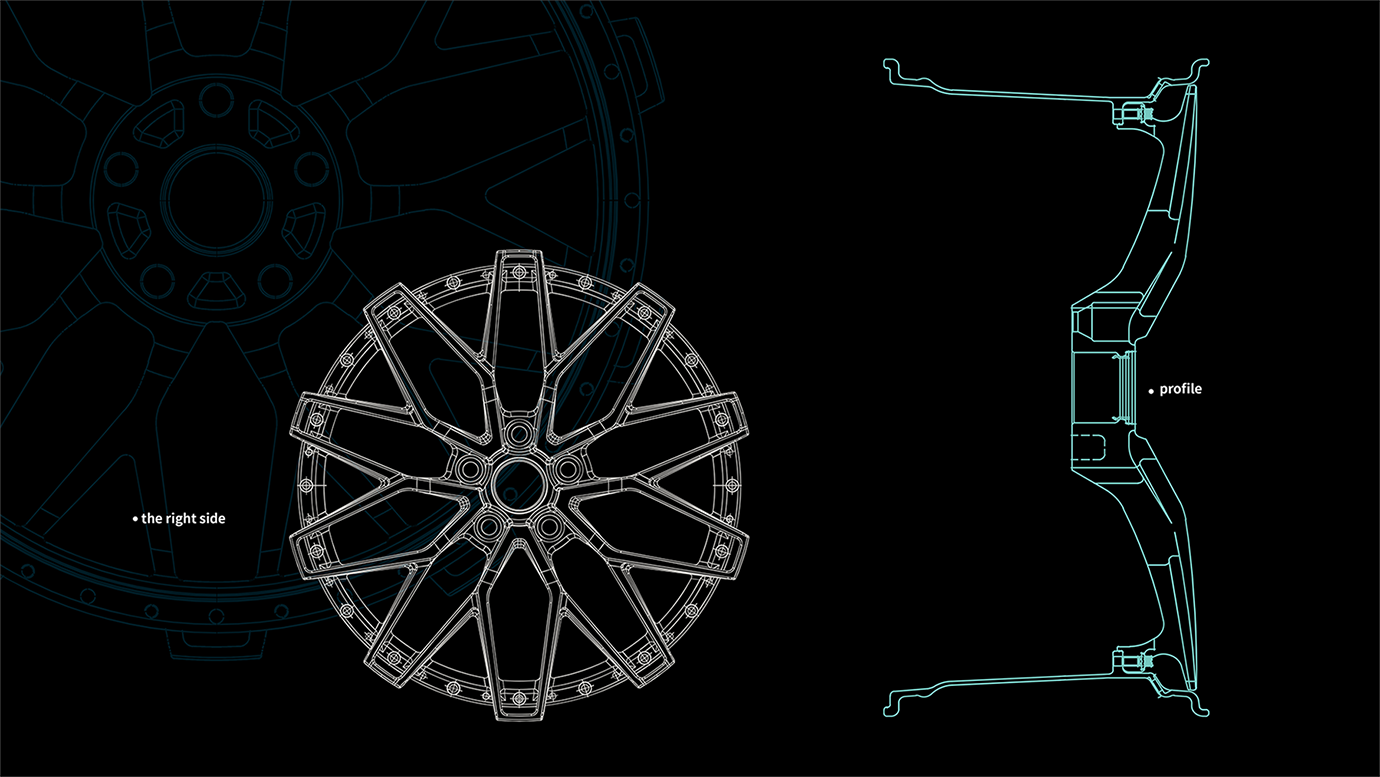

Инопланетянин value – значение Offset, отклонение посадочной поверхности колеса от центральной линии обода колеса. Смещение определяется как расстояние между монтажной поверхностью обода и центром обода, с положительным смещением в направлении наружу и отрицательным смещением во внутреннем направлении обода.

PCD - диаметр центра шага, который представляет собой диаметр окружности КРУГА с центром на колесе и окружен несколькими отверстиями для винтов, а также количество отверстий

Говорил представляет собой устройство для защиты обода колеса и спиц колеса транспортного средства, размер диаметра накладки близок к размеру диаметра обода колеса, центр накладки имеет отверстие больше, чем ось вращения колеса, и в части накладки рядом с краем есть отверстие, а край накладки имеет кольцеобразную колесную пластину, и поверхность колесной пластины может плотно прилегать к поверхности обода колеса

Обод, широко известный как обод колеса, представляет собой часть колеса, вокруг которой устанавливается шина. Его номинальная ширина и номинальный диаметр выражены в дюймах. Символ связи в середине (* или -) указывает, является ли обод цельным или нет.

польский:

Грубый черный

польский:

Матовый черный

польский:

Флэш Серебряный оружейный металл

польский:

Танзанийский синий сапфир

польский:

Валовая бронза

Щетка:

Конфетно-красное прозрачное пальто

Щетка:

Коричневое прозрачное пальто

Щетка:

Синее прозрачное пальто

Щетка:

Бронзовый прозрачный слой

Щетка:

Синий Черный Прозрачный Пальто

Наши преимущества

1. Большая производственная мощность: 12000 штук в день

2. Очень конкурентоспособные цены: мы всегда стремимся занять больше маркетинга по лучшим разумным ценам.

3. Строгий контроль качества: наша работа по контролю качества строго проводится в соответствии с ISO9001, чтобы обеспечить нашим клиентам товары хорошего качества.

4. Высокая консистенция продукта: крупномасштабное автоматизированное производство.

5. Развитие компании: компания стабильно развивается, имеет 30-летнюю историю.

6. Мы можем предоставить вам все типы колес и аксессуаров без посредников, что означает самые низкие затраты и конкурентоспособную цену на рынке.

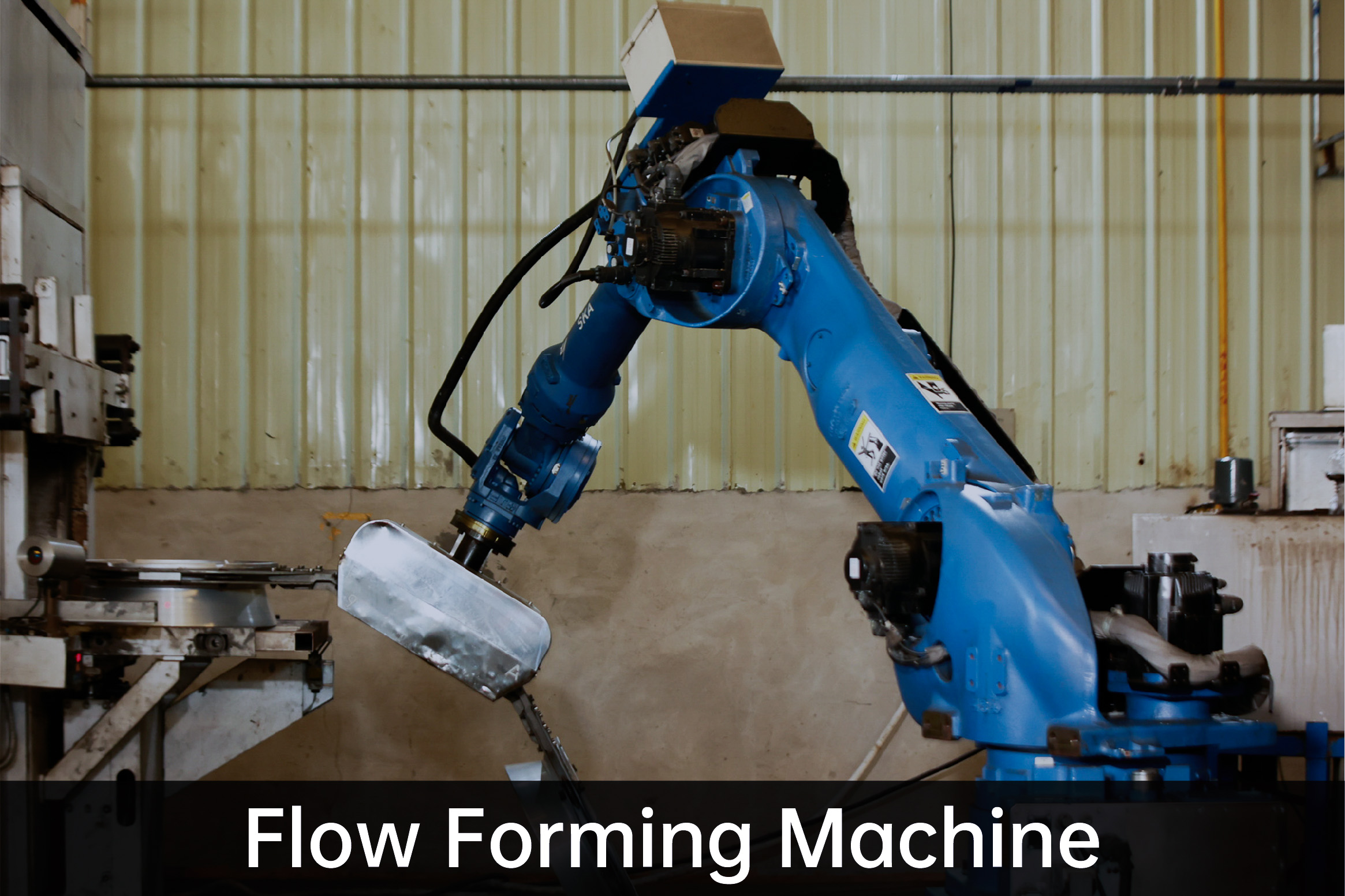

7. У нас есть не только традиционная технология литья под низким давлением, но также высокопрочная и легкая технология производства «литье под низким давлением + прядение». Мы всегда поддерживаем различные передовые технологические преимущества в производстве колес из алюминиевого сплава, чтобы удовлетворить потребности клиентов и стать лидером в развитии отрасли.

8. Формула имеет идеальное испытательное оборудование, в том числе машину для испытания материалов, тестер твердости, количественный тестер твердого алюминиевого сплава, содержащего шлак, рентгеновский дифрактометр, тестер усталости при изгибе, тестер радиальной усталости, тестер биаксиальной усталости, тестер удара 13 °, 30 ° / Тестер удара под углом 90 °, камера для испытаний на соляной туман, камера для испытаний на влажность и тепло и т. Д., Которые могут выполнять четыре основных области испытаний колес (испытания размеров, характеристики материала сплава, надежность и безопасность, покрытие и Мы сформировали полное испытание от входного контроля сырья до заводского контроля готовой продукции, а наши возможности тестирования варьируются от материалов и характеристик до испытаний размеров, ударов и усталости, а затем до испытаний характеристик покрытия готовых колес.

9. Наша компания получила ряд патентов благодаря своей сильной технической мощи: Патент на чистый помольный стол на основе кругов из алюминиевого сплава.

10. Наша компания уделяла особое внимание качеству, управлению и защите окружающей среды и прошла. ISO 9001:2015, IATF 16949, Германия KBA, Япония Ассоциация VIA ce

Компания GuangChuan использует передовое оборудование для литья, прядения, механической обработки, покраски и контроля, и в то же время она оснащена полностью автоматизированной роботизированной операционной платформой и испытательным оборудованием, чтобы полностью удовлетворить требования к продукции крупных высококлассных клиентов.

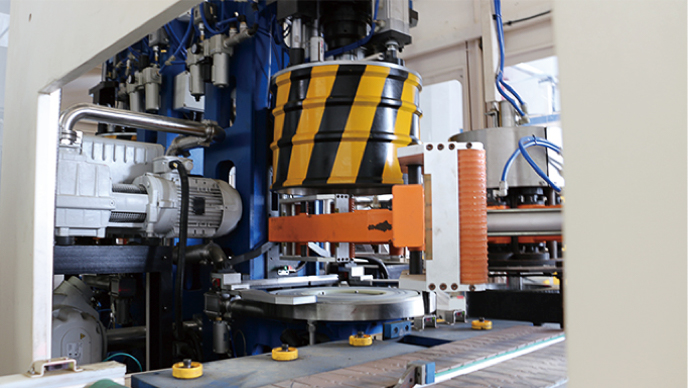

Полностью автоматическая линия проверки биения колеса/динамического баланса, подходящая для определения биения колеса и динамического баланса.

Испытание на биение: измерьте размер и фазу внутреннего и внешнего радиального и осевого биения колеса.

Тест динамического баланса: измерьте размер и фазу дисбаланса с обеих сторон.

Чем ниже коэффициент спущения шины, тем выше стандарт ударопрочности колеса. Чем ниже коэффициент плоскостности, тем сильнее удар дороги по ободу. В ответ на эти изменения компания JWHEEL использует ударные испытания под углом 30° и 13° для измерения колеса. (То есть испытание на радиальный удар состоит в том, чтобы ударить по стволу молотком определенного веса ).

В испытании на удар под углом 13° в основном используется тяжелый молоток для удара по той части, где край колеса соединяется с шиной под углом 13°, чтобы имитировать удар, которому автомобиль может подвергнуться во время движения по дороге, например, по камням. или край дороги. Есть два критерия для определения того, следует ли принимать колесо: спицы не должны иметь сквозных трещин, и шина не должна полностью отделяться от барабана в течение 30 секунд.

Испытание в солевом тумане — это испытание, которое проверяет коррозионную стойкость продуктов или металлических материалов. Он использует испытательное оборудование для солевого тумана, которое создает условия окружающей среды для солевого тумана, чтобы определить, является ли покрытие колеса стабильным и будет ли капать краска. гальваническое выцветание или растрескивание и т. д.

Гелиевый масс-спектрометр используется для обнаружения утечки концентратора. Газообразный гелий используется в качестве индикаторного газа. Различные массы газа будут разделены в соответствии с массовым отношением заряда в масс-спектрометрической камере масс-спектрометра. Затем можно получить масс-спектрограмму индикаторного газа, а также можно безопасно, количественно и быстро получить скорость утечки концентратора.

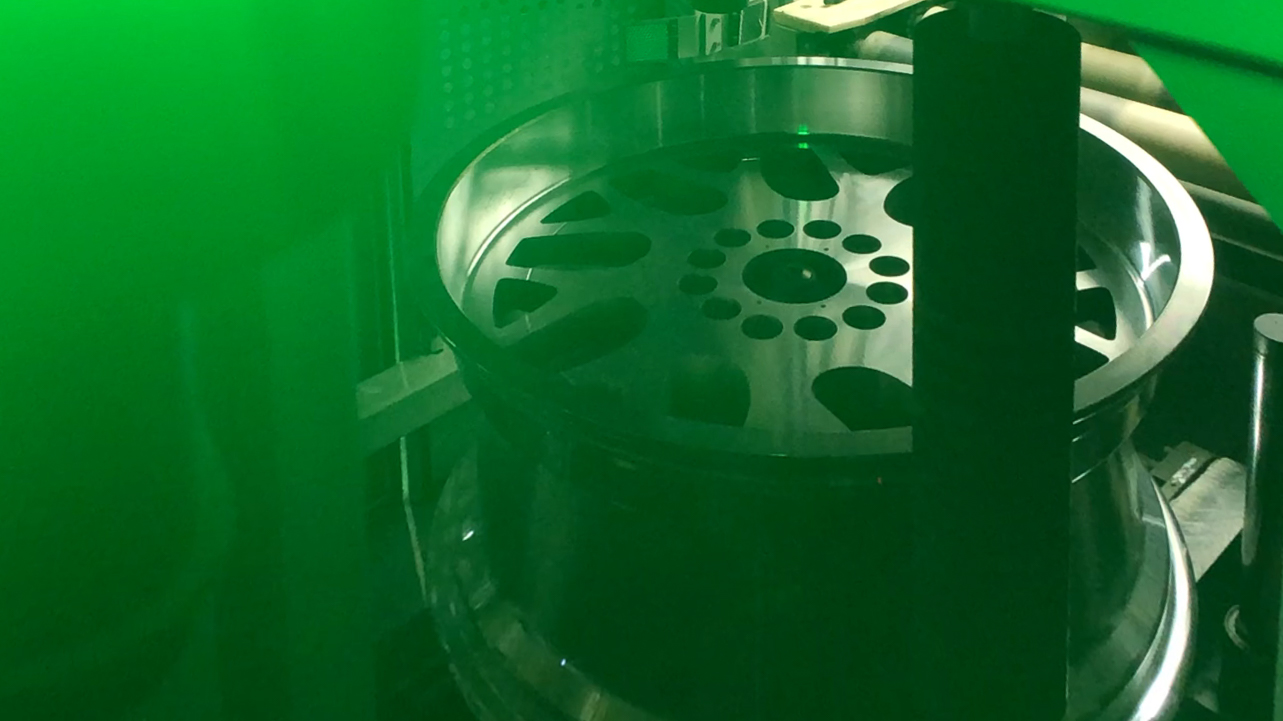

Испытание на водонепроницаемость - Метод обнаружения пузырьковой течи. Его принцип обнаружения заключается в том, чтобы закрыть внутреннюю и внешнюю сторону колеса из алюминиевого сплава уплотнительным диском под действием внешней силы, а затем погрузить колесо и уплотнительный диск в воду, когда колесо из алюминиевого сплава закрыто, часть газа сжимается, что приводит к увеличению давления во внутренней полости колеса. Если в ободе колеса есть отверстие для утечки, сжатый газ будет вытекать из отверстия для утечки и образовывать пузырьки в воде.

Независимо от того, какой метод производства применяется, мы не можем полностью избежать дефектов, которые могут возникнуть в процессе производства. Компания JWHEEL обнаружит любые некачественные втулки с помощью рентгеновского обнаружения, а затем произведет переделку. Только 100% хорошие центры будут перемещены в следующий производственный процесс.

Колесо, как быстро движущаяся и поддерживающая вес часть транспортного средства, имеет жизненно важное значение для обеспечения безопасности всего транспортного средства и безопасности водителей и пассажиров. Поэтому Jwheel придает большое значение качеству ступицы.

Существует ряд причин, которые могут вызвать дефекты литых дисков. Например, недостаточно строгий контроль сырья, неразумный производственный процесс, неразумная конструкция конструкции пресс-формы и т. д. Дефекты литья включают пузыри, поры, включения и рыхлость и т. д. Поскольку внутренние дефекты невозможно определить невооруженным глазом, рентген становится хорошим способом определения внутреннего качества колеса.

Испытание на изгиб предназначено для определения прочности обода и спицы путем имитации нагрузки на колесо при тряске автомобиля. Все колесо подвергается вращательной изгибающей силе. Нагрузка на колесо в испытании варьируется от 500 кг до 720 кг в зависимости от параметров колеса, а количество оборотов не менее 100 000 оборотов по отраслевым стандартам. При появлении любого из следующих трех явлений испытание будет признано не пройденным. (1) колесо не может продолжать нести нагрузку (2) Новые видимые трещины появляются в любой части колеса (3) До достижения необходимого количества циклов смещение точки нагружения превысило 10% от исходного нагружения.

Испытание на радиальную усталость имитирует дорожные условия во время вождения. Установите ступицу на шину, чтобы она проехала 500 000 или даже 1 000 000 оборотов на тестовой платформе.

Свяжитесь с нами

Оставить сообщение

рекомендуемые