Otomotiv alüminyum jant kaplama üretim hattı

1. Otomotiv alüminyum alaşımlı jant kaplama üretim hattının ön işlem süreci

Ön terbiye işlemi, kaplama işleminde işlem görmüş alüminyum alaşımlı jantların pasivasyon filmi uygulaması işlemidir. Pasivasyon arıtma filminin üretimine göre, jantı araba sürerken toprak ve atık su gibi çevre kirliliğinden koruyabilir, alüminyum alaşımlı jant göbeğine uzun süre dokunan yol çevre kirliliğinin neden olduğu sızıntıyı önleyebilir. Sürüş ve arabanın alüminyum alaşımlı tekerlek göbeğinin servis ömrünü uzatın. Alüminyum alaşımlı jant hazırlama işleminin işleme teknolojisini gerçekleştirirken, genel kendi kendine enjeksiyon tipi makine ve ekipman seçilir. Yazar, geçmiş bilgileri ve pratik uygulamaları inceleyerek, otomotiv alüminyum jantlarının sprey tipi ekipmanla ön işleminin, alüminyum alaşım jantlarının diğer ön işlem ekipmanlarından daha kapsamlı bir şekilde kapsamlı bir pasivasyon filmi oluşturabilmesini sağlayabileceğini buldu.

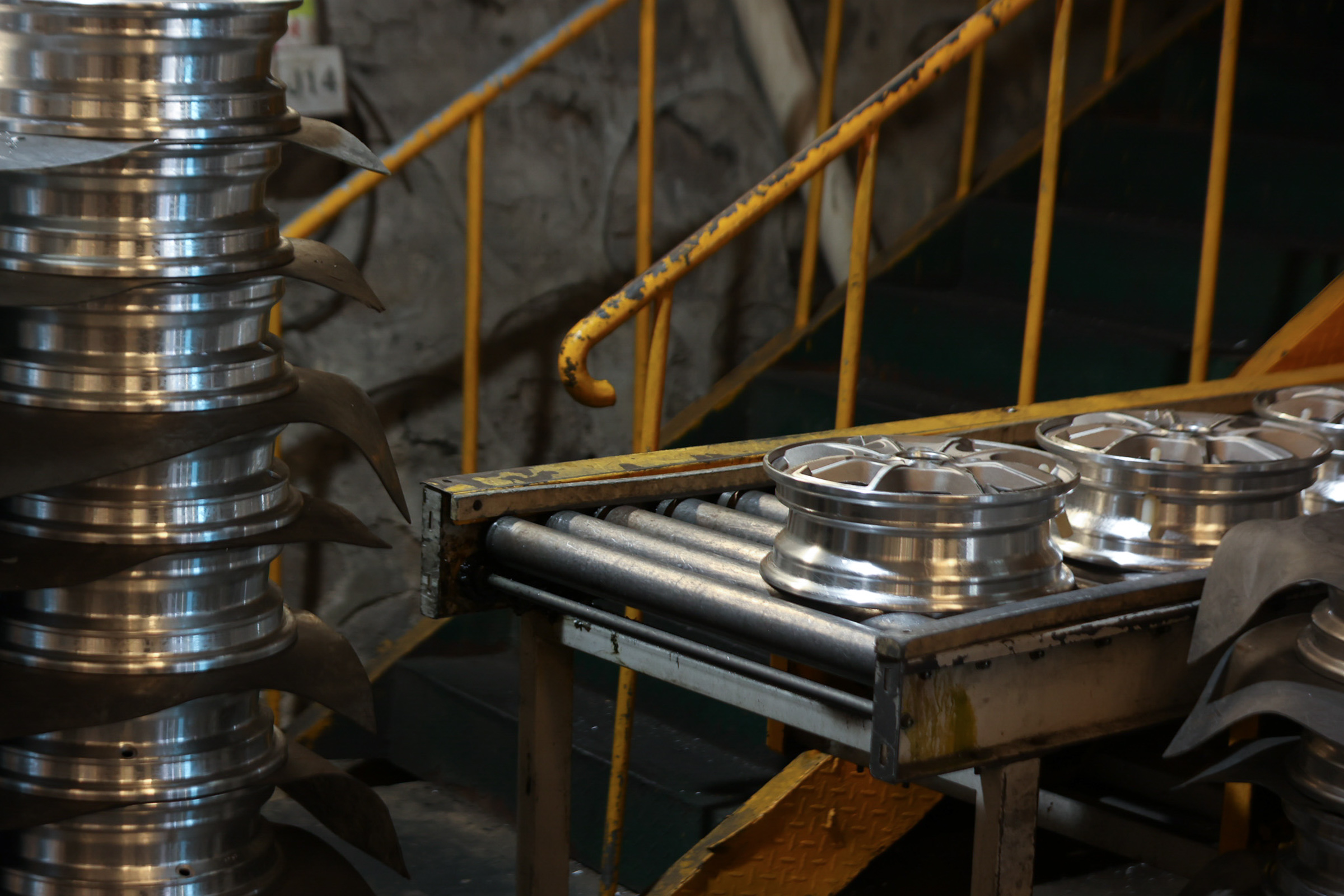

2、Otomotiv alüminyum alaşımlı jant kaplama üretim hattının taşlama işlemi

Şu anda, yaygın olarak kullanılan otomobil alüminyum alaşımlı tekerlek taşlama ekipmanı esas olarak açılı taşlama makinesi, yüzey taşlama makinesi, havalı taşlama makinesi vb. Alüminyum jantların düzensiz şekli ve boru yivli mekanik ekipman için, taşlama planını çözmek için düz taşlama makinesi kullanılabilir, büyük boru yivleri olan parçaları çözmek için köşe taşlama makinesi kullanılabilir ve pnömatik kafa kullanılabilir. küçük boru oluklarını çözmek için işleme ekipmanı olarak. Zımparalama işlemi gerçekleştirildikten sonra, üretilen atıkların operatörü kolayca yaralaması mümkünken, zımparalama ekipmanı için gereken aralık çok daha geniştir.

Uygun koruyucu kıyafetleri giymekle birlikte özel öğütücüler kurması gereken firmalar da bulunmaktadır. Taşlamadan önce taşlar iyice incelenmeli, taşlamanın yeri ve derecesi tam olarak belirlenmeli ve taşlama için uygun bir konstrüksiyon planı yapılmalıdır. Taşlama bittikten sonra, cilalı ekipmanın kalitesini sağlamak, estetik görünümü iyileştirmek ve boyama işleminden önce herhangi bir oluk ve çıkıntı olmadığını doğrulamak için otomotiv alüminyum jantlarının ikincil muayenesi ve işlenmesi gerekir.

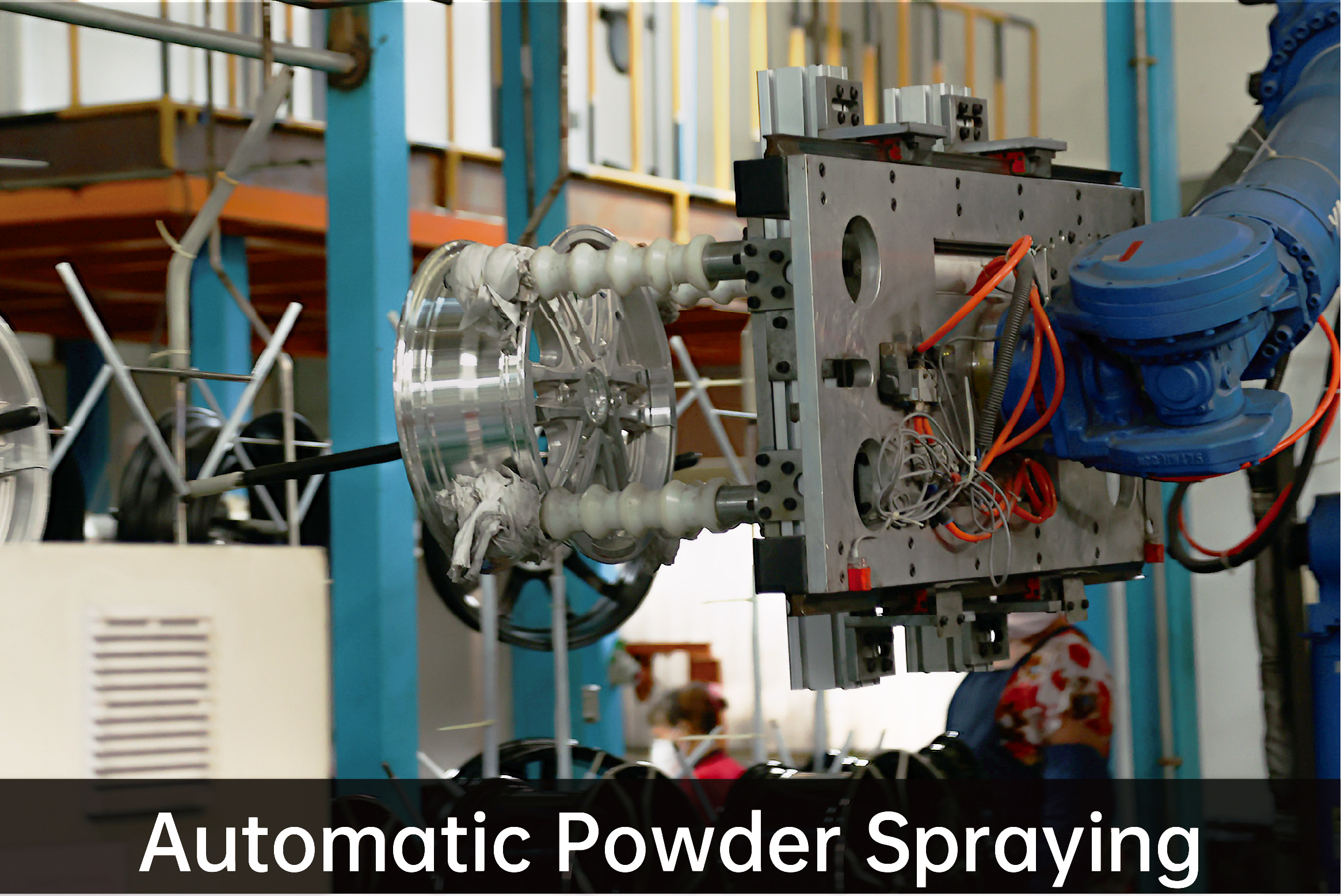

3、Otomotiv alüminyum alaşımlı jant kaplama hattının toz püskürtme işlemi

Ön işlem ve taşlama işleminden sonra otomotiv jantlarına toz boya işlemi yapılması gerekmektedir. Alüminyum alaşımlı jant kaplama işleminin ilk resmi süreci, otomotiv alüminyum alaşımlı jantlar üzerinde toz kaplama işlemi gerçekleştirilerek, bitmiş taşlama otomotiv jantlarına boya püskürtülerek ve aynı zamanda düz bir kaplama üretilmesinin mümkün olmasıdır. , sprey tozunun kalınlığı genellikle 100μm olarak seçilir, bu da tekerleği iyileştirebilen toz kaplama işlemi gerçekleştirir. Tekerleklerin estetiğini ve korozyon direncini artırabilir, tekerleklerin sürüş için mevcut gereksinimlerini etkili bir şekilde karşılayabilir, geliştirebilir. tekerleklerin ömrü ve sürücünün can güvenliğinin temel garantisini gerçekleştirin.

Alüminyum alaşımlı jantların toz boya işleminden sonra, toz boya jantların yüzeyinde var olan kusurları gözden geçirebilir ve bir sonraki kaplama teknolojisi için sağlam bir temel oluşturabilir. Şu anda, otomobil parçası üreticileri, toz püskürtme teknolojisinin montaj hattı üretimini gerçekleştirmiştir. Spesifik üretim hattı, termal enerji sistemi, kürleme fırını, zincirli konveyör, üretim atığı geri dönüşüm ekipmanı, toz püskürtme atölyesi ve toz püskürtme tabancasını içerir. Yukarıdaki otomatik kumlama işlemi sayesinde, kumlama işlemi sırasında insan kaynaklarına yapılan yatırımı önemli ölçüde azaltabilir, kumlama işleminin güvenliğini artırabilir.

4、Otomotiv alüminyum alaşımlı jant kaplama üretim hattının püskürtme işlemi

Boyama teknolojisi, otomotiv alüminyum jant kaplama üretim hattı teknolojisinin son işlemidir. Otomotiv tekerleklerini boyayarak, yalnızca aracın estetik görünümünü iyileştirmekle kalmaz, aynı zamanda otomotiv tekerleklerinin korozyon ve taşlanma önleme özelliklerini daha da güçlendirir. Kaplama işlemini gerçekleştirmek için yaygın olarak kullanılan iki tür boya ve vernik vardır. Alüminyum jantların çalışma ortamı iyi değildir ve boyama işlemi yapılırken, otomotiv jantlarının yeterince boyanabilmesi ve işlenebilmesi için jant işleme hattında genellikle üç boyama odası ayrılır.

Bu arada, otomotiv alüminyum jantlarının boyama işleminden sonra boya kalitesini artırmak için, otomotiv jantlarını işlemek için genellikle akrilik boya seçilir. Renkli boyaya ve verniğe akrilik fırın boyası uygulayarak, jant boyasındaki renk farklılığı durumunu etkili bir şekilde ortadan kaldırabilir. Boyama teknolojisinin iki ana türü vardır: manuel boyama ve otomatik boyama. Manuel boyama, yüksek düzeyde operatör becerisi gerektirir. Manuel boyama işlemi için, operatörün alüminyum alaşımlı jantın yüzeyinin eşit şekilde boyanmasını ve boyama işleminden sonra düz bir görünüme sahip olmasını sağlamak için yeterli boyama deneyimine sahip olması gerekir.

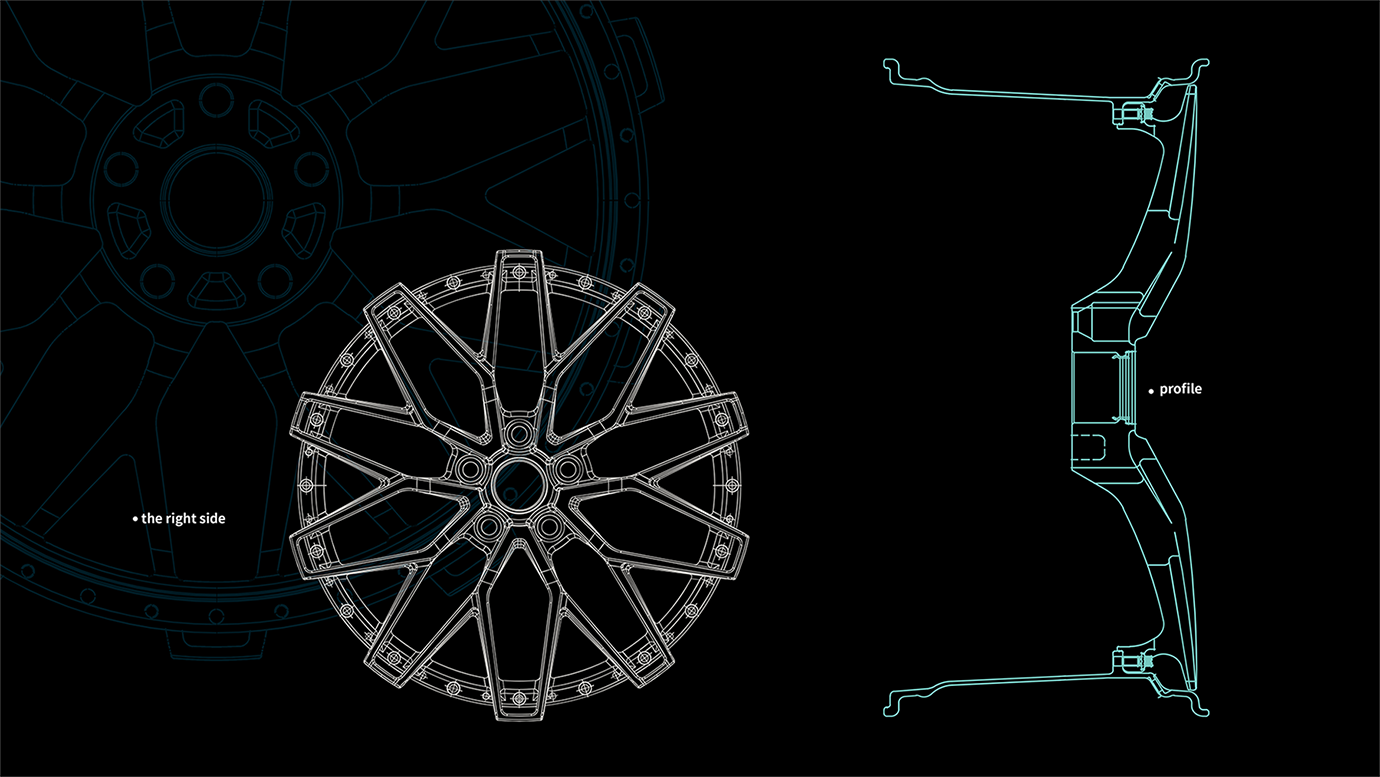

ET değer Ofset değeridir, jant montaj yüzeyinin jantın merkez hattından sapmasıdır. Ofset, jantın montaj yüzeyi ile jantın merkezi arasındaki mesafe olarak tanımlanır, Pozitif Ofset jantın dış yönünde ve Negatif Ofset jantın iç yönündedir.

PCD tekerlek üzerinde ortalanmış ve birkaç vida deliği ile çevrelenmiş DAİRE'nin çevresinin çapı ve deliklerin sayısı olan hatve merkez çapıdır

konuştu jantı ve araç tekerleğinin jant tellerini koruyan bir cihazdır, kapak plakasının çap boyutu jantın çap boyutuna yakındır, kapak plakasının merkezinde tekerlek dönüş ekseninden daha büyük bir delik vardır ve Kapak plakasının kenara yakın kısmında bir delik vardır ve kapak plakasının kenarı halka şeklinde bir tekerlek plakasına sahiptir ve tekerlek plakasının yüzeyi jantın yüzeyi ile yakından oturabilir

jant, yaygın olarak jant olarak bilinen, tekerleğin etrafına lastiğin monte edildiği kısmıdır. Nominal genişliği ve nominal çapı inç olarak ifade edilmiştir. Ortadaki bağlantı sembolü (* veya -), jantın yekpare olup olmadığını gösterir.

Lehçe:

Brüt Siyah

Lehçe:

Mat siyah

Lehçe:

Flaş Gümüş Tabanca Metali

Lehçe:

Tanzanya safir mavisi

Lehçe:

Brüt Bronz

Fırçalamak:

Şeker Kırmızısı Vernik

Fırçalamak:

Kahverengi Vernik

Fırçalamak:

Mavi Vernik

Fırçalamak:

Bronz Vernik

Fırçalamak:

Mavi Siyah Vernik

Bizim avantajlarımız

1. Büyük üretim kapasitesi: Günde 12000 Adet

2. Çok rekabetçi fiyatlar: Her zaman en iyi makul fiyatlandırma altında daha fazla pazarlamayı hedefliyoruz.

3. Sıkı Kalite Kontrol: Kalite Kontrol operasyonumuz, müşterilerimize kaliteli ürünler sağlamak için kesinlikle ISO9001'de yürütülmektedir.

4. Yüksek ürün tutarlılığı:Büyük ölçekli otomatik üretim.

5. Şirket geliştirme: şirket istikrarlı bir şekilde gelişir, 30 yıllık bir geçmişe sahiptir.

6. Size herhangi bir aracı olmadan her türlü tekerlek ve aksesuarı sağlayabiliriz, bu da piyasadaki en düşük maliyet ve rekabetçi fiyat anlamına gelir.

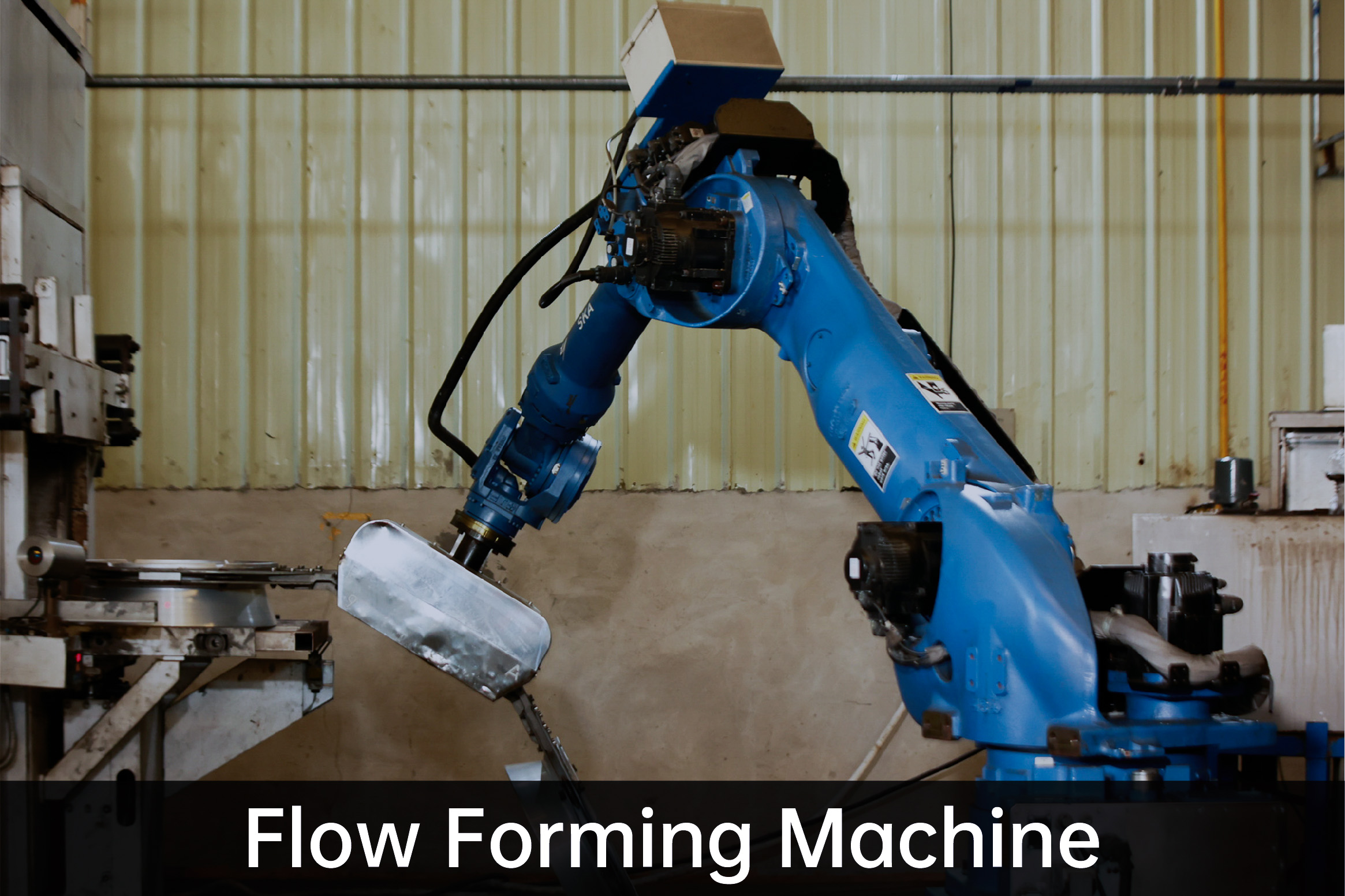

7. Sadece geleneksel düşük basınçlı döküm teknolojisine sahip değiliz, aynı zamanda "düşük basınçlı döküm + eğirme" gibi yüksek mukavemetli ve hafif üretim teknolojisine sahibiz. Müşterilerin ihtiyaçlarını karşılamak ve endüstri gelişimine öncülük etmek için alüminyum alaşımlı jant üretiminde her zaman çeşitli ileri teknoloji avantajlarını koruyoruz.

8. Formül, malzeme test makinesi, sertlik test cihazı, cüruf kantitatif test cihazı içeren katı alüminyum alaşımı, X-ışını difraktometre, eğilme yorulma test cihazı, radyal yorulma test cihazı, çift eksenli yorulma test cihazı, 13° darbe test cihazı, 30°/ Tekerleklerin dört ana test alanını (boyut testi, alaşımlı malzeme performansı, güvenilirlik ve güvenlik, kaplama ve eksiksiz bir test oluşturduk) gerçekleştirebilen 90° darbe test cihazı, tuz püskürtme test odası, nem ve ısı test odası vb. Sistem, hammaddelerin giriş denetiminden bitmiş ürünlerin fabrika denetimine kadar geniş bir yelpazeye sahiptir ve test yeteneklerimiz, malzeme ve performanstan boyut ve darbe ve yorulma testine ve ardından bitmiş jantların kaplama performansının test edilmesine kadar uzanır.

9. Şirketimiz, güçlü teknik gücü sayesinde bir dizi patent almıştır: Alüminyum alaşımlı taşlara dayalı temiz bir taşlama tezgahı için patent.

10. Firmamız kalite, yönetim ve çevre korumaya odaklanmış ve geçmiştir. ISO 9001:2015, IATF 16949, Almanya KBA, Japonya VIA derneği ce

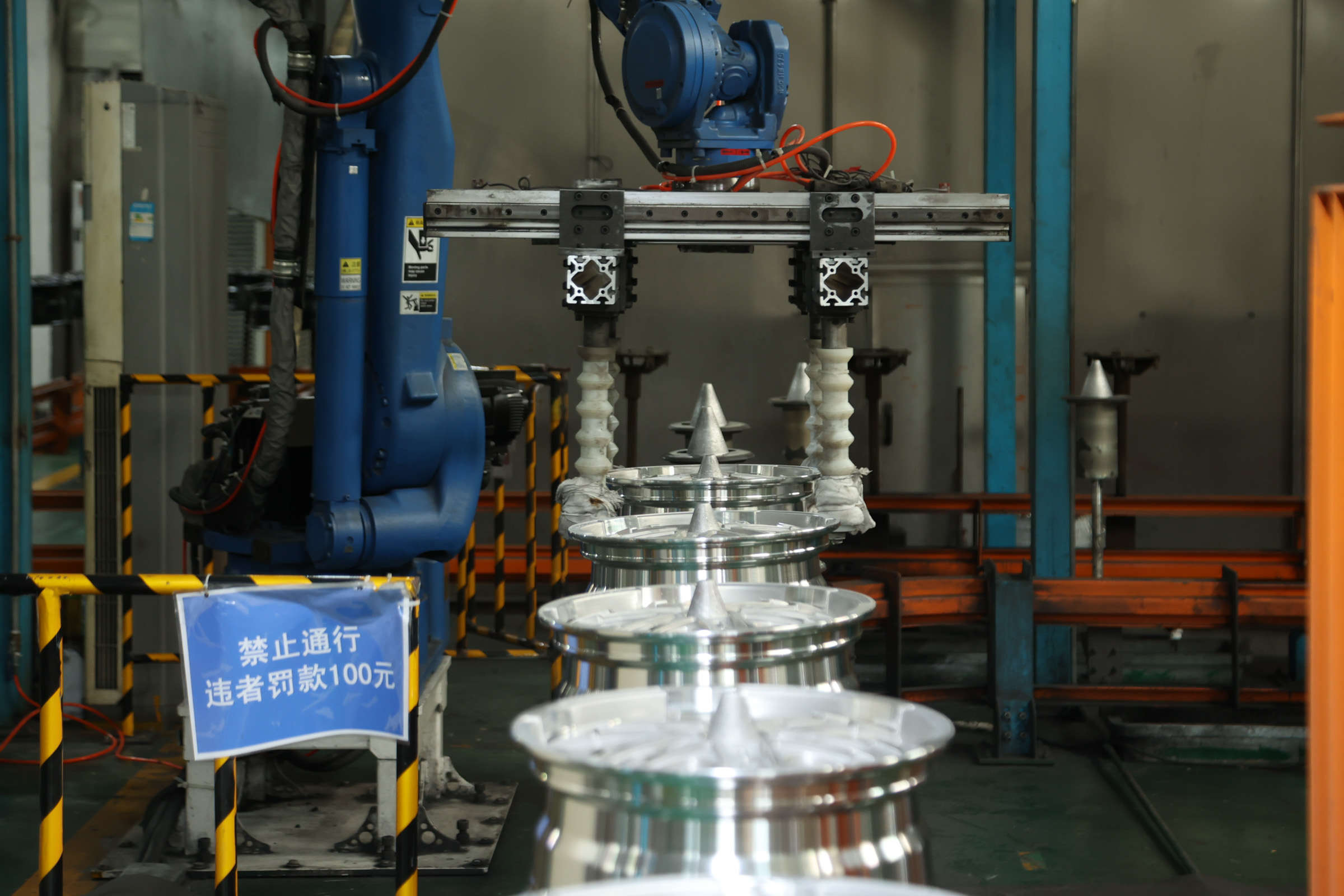

GuangChuan, endüstrinin gelişmiş döküm, eğirme, işleme, boyama ve inceleme ekipmanlarını benimsiyor ve aynı zamanda, büyük üst düzey müşterilerin ürün gereksinimlerini tam olarak karşılamak için tam otomatik robot işletim platformu ve test ekipmanı ile donatıldı.

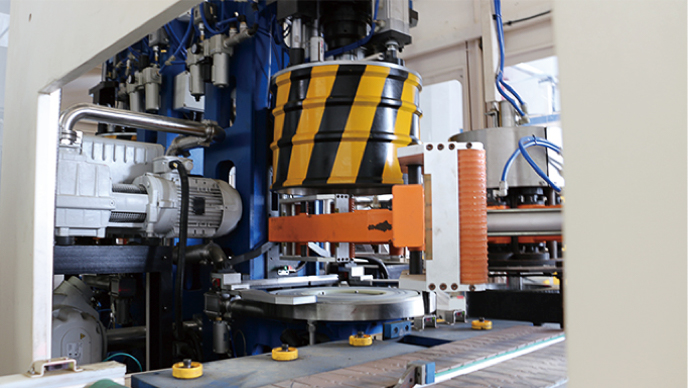

Tam otomatik tekerlek salgısı/dinamik balans test hattı, tekerlek salgısı ve dinamik denge tespiti için uygundur.

Tükenme testi: tekerleğin iç ve dış radyal ve eksenel salgısının boyutunu ve fazını ölçün.

Dinamik denge testi: her iki taraftaki dengesizliğin boyutunu ve aşamasını ölçün.

Lastiğin düzlük oranı ne kadar düşükse, tekerleğin darbe direnci standardı o kadar yüksek olur. Düz oran ne kadar düşükse, yolun janta doğru etkisi o kadar büyük olur. JWHEEL, bu değişikliklere yanıt olarak tekerleği ölçmek için 30° ve 13° darbe testleri kullanır. (Yani radyal darbe testi, belirli bir çekiç ağırlığı ile namluya vurulmasıdır. ).

13° darbe testinde, örneğin kayalar gibi yolda giderken arabanın maruz kalabileceği darbeyi simüle etmek amacıyla tekerlek kenarının lastiğe 13° Açıyla bağlandığı parçaya vurmak için esas olarak ağır bir çekiç kullanılır. veya yolun kenarı. Tekerleğin kabul edilip edilmeyeceğini ölçmek için iki kriter vardır: Jant tellerinde derin çatlaklar bulunmamalı ve lastik 30 saniye içinde namludan tamamen ayrılmamalıdır.

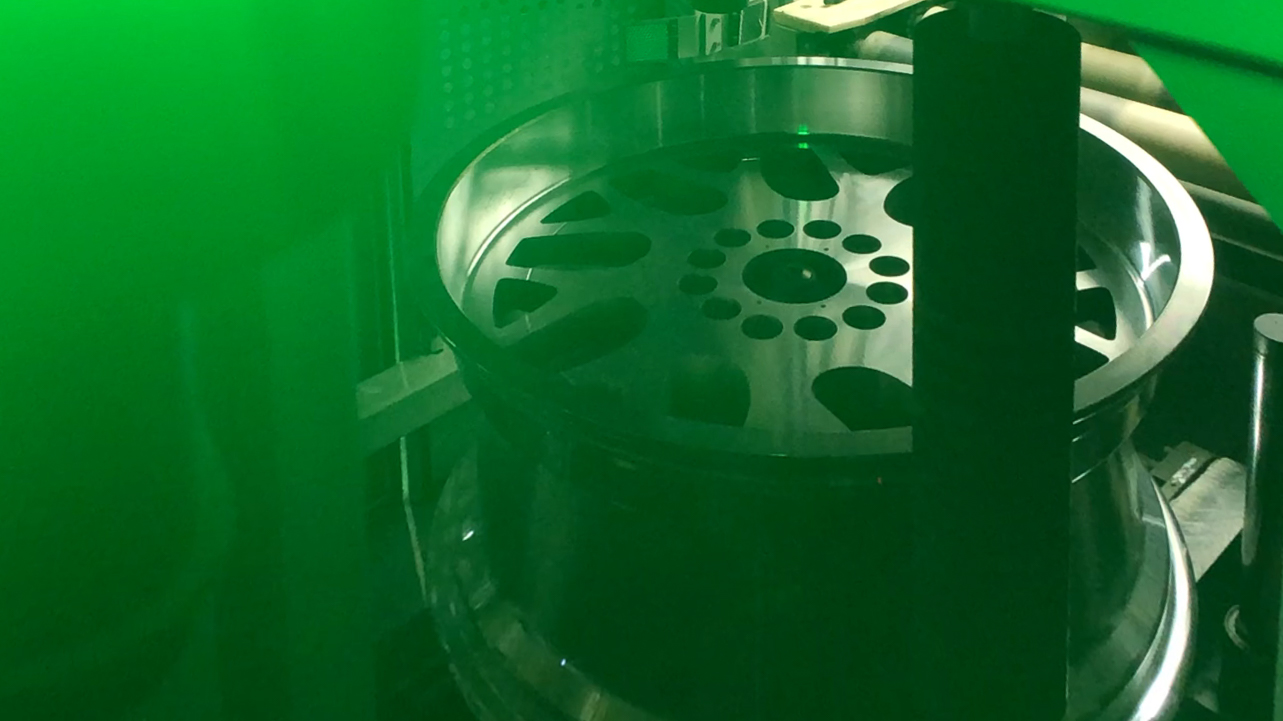

Tuz püskürtme testi, ürünlerin veya metal malzemelerin korozyon direncini inceleyen bir testtir. Jant kaplamasının sabit olup olmadığını ve boya damlası olup olmayacağını tespit etmek için tuz püskürtme ortam koşulları oluşturan bir tuz püskürtme test ekipmanı kullanır, galvanik solma veya çatlama vb.

Göbeğin sızıntısını tespit etmek için helyum kütle spektrometresi kullanılır. İzleyici gaz olarak helyum gazı kullanılmaktadır. Kütle spektrometresinin kütle spektrometresi odasındaki kütle yük oranına göre farklı gaz kütleleri ayrılacaktır. Daha sonra izleyici gazın kütle spektrogramı elde edilebilir ve göbek sızıntı oranı da güvenli, kantitatif ve hızlı bir şekilde elde edilebilir.

Su geçirmezlik testi - kabarcık sızıntısı tespit yöntemi. Algılama prensibi, alüminyum alaşımlı jantın iç ve dış tarafını dış kuvvetle sızdırmazlık diski ile kapatmak ve ardından alüminyum alaşımlı jant kapalıyken, gazın bir kısmı sıkıştırıldığında, tekerleği ve sızdırmazlık diskini suya batırmaktır. tekerleğin iç boşluğundaki basıncın artmasına neden olur. Jantın bir sızıntı deliği varsa, sıkıştırılmış gaz sızıntı deliğinden dışarı sızacak ve suda kabarcıklar oluşturacaktır.

Hangi imalat yöntemi uygulanırsa uygulansın, üretim sürecinde oluşabilecek kusurların tamamen önüne geçilememektedir. JWHEEL şirketi, X-ray tespiti ile niteliksiz herhangi bir merkez bulacak ve ardından yeniden dökümü yapacak. Sadece %100 iyi hub'lar bir sonraki üretim sürecine taşınacaktır.

Bir aracın yüksek hızda hareket eden ve ağırlığı destekleyen bir parçası olan tekerlek, tüm aracın güvenlik performansı ve sürücü ve yolcuların güvenliği ile hayati bir ilişkiye sahiptir. Bu nedenle Jwheel göbek kalitesine büyük önem vermektedir.

Döküm tekerleği kusurlarına neden olabilecek bir dizi neden vardır. Yeterince sıkı olmayan hammadde kontrolü, mantıksız üretim süreci, mantıksız kalıp yapısı tasarımı vb. İç kusurlar çıplak gözle tespit edilemeyeceğinden, X-ışını tekerleğin iç kalitesini tespit etmek için iyi bir yol haline gelir.

Eğilme testi, araç sallanırken tekerlek üzerindeki baskıyı simüle ederek jant ve jant telinin sağlamlığını belirlemektir. Tekerleğin tamamı, dönel bir eğilme kuvvetine maruz kalır. Tekerleğin testteki yükü, tekerlek parametrelerine bağlı olarak 500 kg ile 720 kg arasında değişmekte olup, endüstri standartlarına göre dönüş sayısı 100.000 devirden az değildir. Aşağıdaki üç fenomenden herhangi birinin ortaya çıkması için, testin başarısız olduğu belirlenir. (1) tekerlek yükü taşımaya devam edemez (2) Tekerleğin herhangi bir yerinde yeni görünür çatlaklar belirir (3) Gerekli devir sayısına ulaşılmadan önce, yükleme noktasının ofseti ilk yüklemenin %10'unu aştı.

Radyal yorulma testi, sürüş sırasında yol koşullarını simüle eder. Test platformunda 500.000 ve hatta 1.000.000 dönüş için poyrayı lastiğe takın.

Contact Us

Leave A Message

Recommended