หนึ่งในความท้าทายด้านเทคนิคในการพัฒนารถยนต์ไฟฟ้าคือทำอย่างไรให้การกู้คืนพลังงานจลน์ทำงานร่วมกับระบบเบรกไฮดรอลิก

ส่งคำถามทันที

รถยนต์ไฟฟ้าที่ใช้พลังงานจากแบตเตอรี่ทำให้เกิดความต้องการแชสซีใหม่ โดยเฉพาะอย่างยิ่งในแง่ของการเบรกและการกู้คืนพลังงานจลน์ ทีมพัฒนาของปอร์เช่กำลังพัฒนาแนวคิดใหม่สำหรับการกระจายแรงเบรก ซึ่งจะนำไปสู่การฟื้นตัวของพลังงานจลน์ที่ดีขึ้นโดยไม่สูญเสียความสะดวกสบาย

นักพัฒนาแชสซีเผชิญกับความท้าทายที่ขัดแย้งกันเมื่อพัฒนาการใช้พลังงานไฟฟ้า เนื่องจากแบตเตอรี่ทำให้รถหนักขึ้นในด้านหนึ่ง แต่ให้ไดนามิกในการขับขี่ที่ดีกว่าในอีกด้านหนึ่ง ปัจจัยทั้งสองนี้ต้องการระบบเบรกไฮดรอลิกที่ทรงพลังมากขึ้น อย่างไรก็ตาม น้ำหนักที่เพิ่มขึ้นจะเพิ่มการใช้พลังงาน ไม่เพียงแต่ทำให้ประสิทธิภาพลดลงเท่านั้น แต่ยังทำให้เสียระยะทางอีกด้วย

Porsche Taycan ได้รับประโยชน์จากการนำพลังงานจลน์กลับมาใช้ใหม่ และไม่ต้องการระบบเบรกที่ใหญ่ขึ้นเพื่อให้ได้ประสิทธิภาพการเบรกที่มากขึ้น เมื่อคนขับเหยียบแป้นเบรก มอเตอร์ไฟฟ้าจะเปลี่ยนเป็นโหมดการผลิตพลังงาน ดังนั้นแทนที่จะใช้มอเตอร์ขับล้อ ล้อจะขับเคลื่อนมอเตอร์ เมื่อรถเคลื่อนที่ช้าลง กระแสไฟฟ้าจะถูกสร้างขึ้นเพื่อชาร์จแบตเตอรี่ใหม่ การนำพลังงานจลน์กลับมาใช้ใหม่มีความสำคัญต่อผู้พัฒนาแชสซี เนื่องจากรถไม่จำเป็นต้องเบรกแรงขึ้นอีกต่อไปเพื่อปรับปรุงไดนามิกในการขับขี่ และดังนั้นจึงไม่เสียระยะ

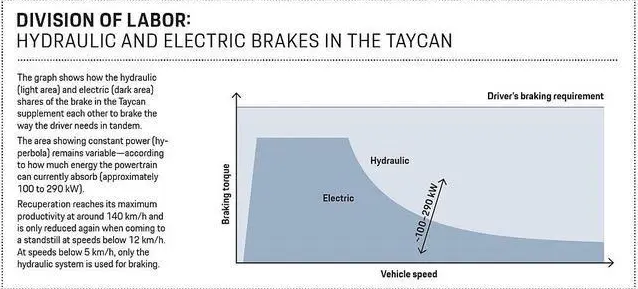

กว่าร้อยละ 90 ของการขับขี่ประจำวันของไทคานน์ เบรกจะถูกใช้โดยมอเตอร์ไฟฟ้าเพียงอย่างเดียว โดยระบบไฮดรอลิกจะเข้ามาแทรกแซงในบางกรณีเท่านั้น เช่น เมื่อมอเตอร์ไฟฟ้าสร้างแรงเบรกได้ยากที่ความเร็วต่ำกว่า 5 กม./ชม. หรือเมื่อเบรกเต็มความเร็วที่มอเตอร์ไฟฟ้าไม่สามารถชะลอความเร็วได้เพียงพอ ด้วยพลังงานไฟฟ้า 290kW ที่สร้างขึ้นระหว่างการเบรก การชะลอความเร็ว 2 วินาทีจะสร้างพลังงานได้มากพอที่จะครอบคลุมระยะทางอีก 700 เมตร โดยรวมแล้ว การกู้คืนพลังงานจลน์สามารถเพิ่มระยะได้ถึง 30 เปอร์เซ็นต์

หนึ่งในความท้าทายทางเทคนิคในการพัฒนารถยนต์ไฟฟ้าคือทำอย่างไรให้การกู้คืนพลังงานจลน์ทำงานร่วมกับระบบเบรกไฮดรอลิก ดังที่ Martin Reichenecker ผู้จัดการอาวุโสด้านการทดสอบแชสซีของ Porsche Engineering ได้เน้นย้ำว่า: "ผู้ขับขี่ต้องไม่รู้สึกถึง เบรกสลับระหว่างสองระบบ

เนื่องจากระบบเบรกทั้งสองทำงานต่างกัน การเปลี่ยนเกียร์จึงราบรื่นจึงต้องอาศัยทักษะทางเทคนิคระดับสูง มอเตอร์ไฟฟ้าจะส่งแรงเบรกเท่าเดิมเสมอ แต่ระบบไฮดรอลิกจะขึ้นอยู่กับปัจจัยด้านสิ่งแวดล้อม เช่น อุณหภูมิและความชื้น ซึ่งอาจทำให้แรงเบรกแตกต่างกันเล็กน้อยเป็นครั้งคราว ซึ่งเป็นสาเหตุที่ในบางกรณีแรงเบรกไฟฟ้าแตกต่างกันไป เมื่อถึงจุดที่ต้องเปลี่ยนไปใช้ระบบไฮดรอลิก ทำให้ผู้ขับขี่รู้สึกว่ารถมีอาการกระตุก ซึ่งเป็นสถานการณ์ที่ปอร์เช่หลีกเลี่ยงได้อย่างสมบูรณ์แบบ ข้อดีอีกอย่างของการนำพลังงานจลน์กลับมาใช้ใหม่คือช่วยลดการสึกหรอของเบรกไฮดรอลิก การเลือกใช้ล้อและยางที่เชื่อถือได้มากขึ้นทำให้รถได้รับประสบการณ์การขับขี่ที่ดีขึ้น พร้อมตัวเลือกในการปรับแต่งล้อของคุณเองด้วย JWHEEL

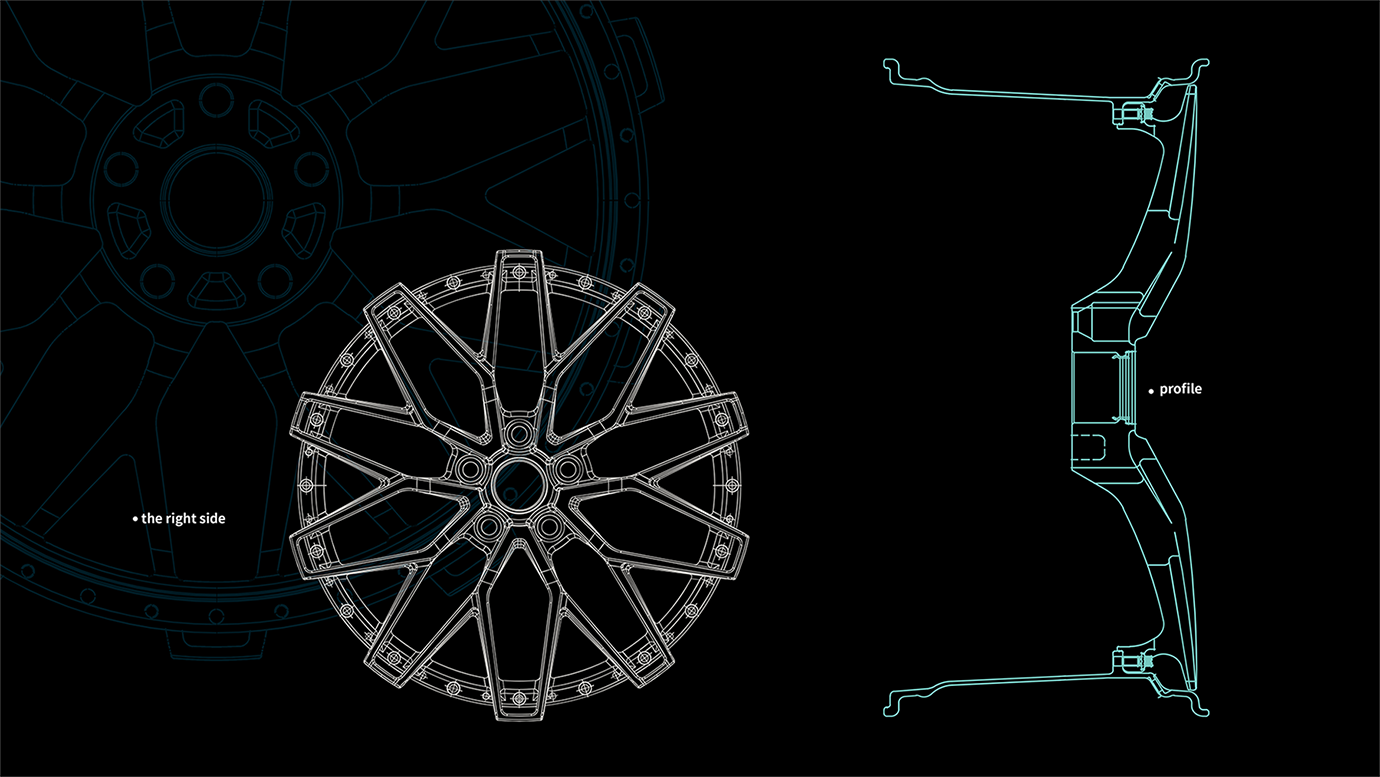

อีที ค่านี้เป็นค่า Off-set ค่าเบี่ยงเบนของพื้นผิวติดตั้งล้อจากเส้นกึ่งกลางของขอบล้อ ออฟเซ็ตถูกกำหนดให้เป็นระยะห่างระหว่างพื้นผิวติดตั้งของขอบล้อและศูนย์กลางของขอบล้อ โดยมีออฟเซ็ตเป็นบวกในทิศทางออกด้านนอก และออฟเซ็ตเป็นลบในทิศทางเข้าในของขอบล้อ

กรมควบคุมโรค คือ เส้นผ่านศูนย์กลางพิทช์ ซึ่งเป็นเส้นผ่านศูนย์กลางของเส้นรอบวงของ CIRCLE ซึ่งอยู่กึ่งกลางวงล้อและล้อมรอบด้วยรูสกรูหลายรู รวมทั้งจำนวนรู

พูด เป็นอุปกรณ์ป้องกันขอบล้อและซี่ล้อรถยนต์ ขนาดเส้นผ่านศูนย์กลางของแผ่นปิดจะใกล้เคียงกับขนาดเส้นผ่านศูนย์กลางของขอบล้อ ตรงกลางของแผ่นปิดจะมีรูใหญ่กว่าแกนหมุนของล้อ และ มีรูในส่วนของแผ่นปิดใกล้ขอบ และขอบแผ่นปิดมีแผ่นล้อรูปวงแหวน และพื้นผิวของแผ่นล้อสามารถแนบสนิทกับพื้นผิวของขอบล้อ

ขอบหรือที่เรียกกันทั่วไปว่าขอบล้อ คือ ส่วนของล้อที่ติดยางอยู่ ความกว้างที่ระบุและเส้นผ่านศูนย์กลางระบุจะแสดงเป็นนิ้ว สัญลักษณ์เชื่อมโยงตรงกลาง (* หรือ -) ระบุว่าขอบเป็นอินทิกรัลหรือไม่

ขัด:

กรอสแบล็ก

ขัด:

สีดำด้าน

ขัด:

แฟลชซิลเวอร์กันเมทัล

ขัด:

แทนซาเนียแซฟไฟร์สีน้ำเงิน

ขัด:

บรอนซ์ขั้นต้น

แปรง:

แคนดี้ เรด เคลียร์ โค้ท

แปรง:

บราวน์เคลียร์โค้ท

แปรง:

บลูเคลียร์โค้ท

แปรง:

บรอนซ์เคลียร์โค้ท

แปรง:

บลูแบล็คเคลียร์โค้ท

ข้อดีของเรา

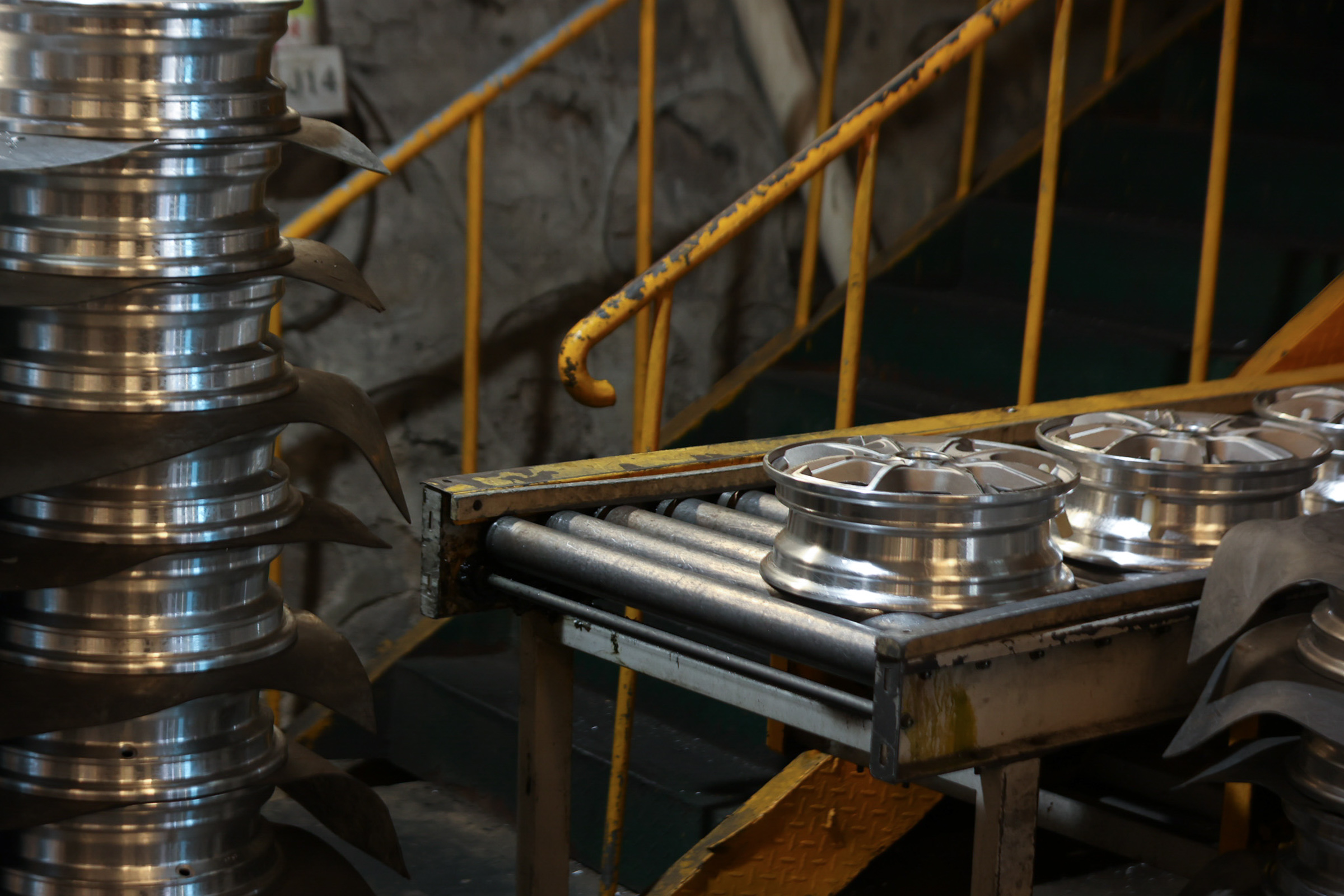

1. กำลังการผลิตขนาดใหญ่:12,000 ชิ้นต่อวัน

2. ราคาที่แข่งขันได้สูง: เรามุ่งมั่นที่จะครอบครองตลาดให้มากขึ้นภายใต้ราคาที่เหมาะสมที่สุด

3. การควบคุมคุณภาพอย่างเข้มงวด: การดำเนินการควบคุมคุณภาพของเราดำเนินการอย่างเคร่งครัดใน ISO9001 เพื่อให้แน่ใจว่าสินค้ามีคุณภาพดีให้กับลูกค้าของเรา

4. ความสม่ำเสมอของผลิตภัณฑ์สูง: การผลิตอัตโนมัติขนาดใหญ่

5. การพัฒนาบริษัท: บริษัทพัฒนาอย่างมั่นคง มีประวัติ 30 ปี

6. เราสามารถจัดหาล้อและอุปกรณ์เสริมทุกประเภทให้คุณโดยไม่ต้องผ่านคนกลาง ซึ่งหมายถึงต้นทุนที่ต่ำที่สุดและราคาที่แข่งขันได้ในตลาด

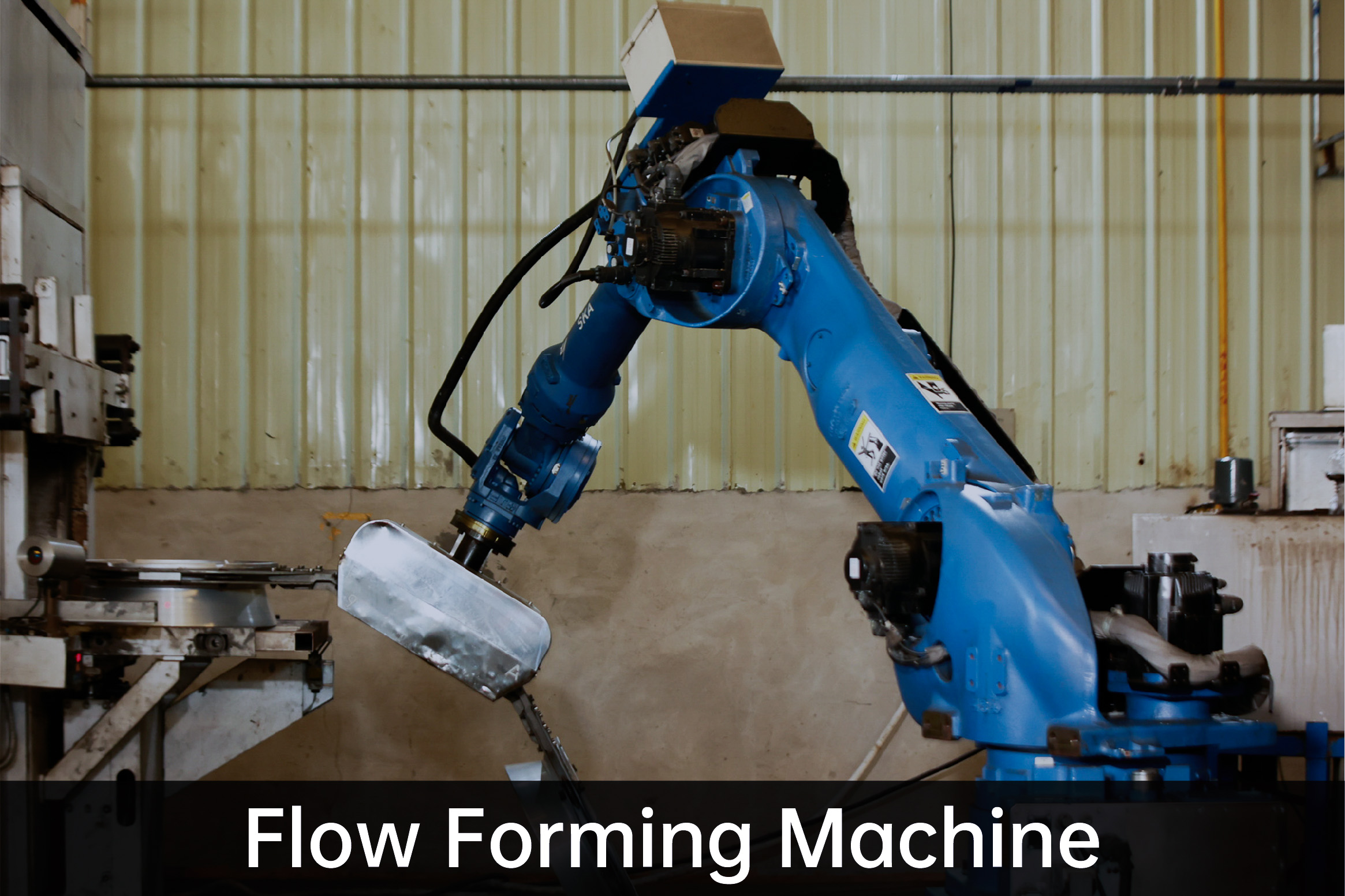

7. เราไม่เพียงแต่มีเทคโนโลยีการหล่อแบบแรงดันต่ำแบบดั้งเดิมเท่านั้น แต่ยังมีเทคโนโลยีการผลิตที่มีความแข็งแรงสูงและน้ำหนักเบาของ "การหล่อแบบแรงดันต่ำ + การปั่น" เรารักษาความได้เปรียบด้านเทคโนโลยีขั้นสูงต่างๆ ไว้เสมอในการผลิตล้ออัลลอยด์เพื่อตอบสนองความต้องการของลูกค้าและเป็นผู้นำในการพัฒนาอุตสาหกรรม

8. สูตรมีอุปกรณ์ทดสอบที่สมบูรณ์แบบ ได้แก่ เครื่องทดสอบวัสดุ, เครื่องทดสอบความแข็ง, โลหะผสมอลูมิเนียมแข็งที่มีตะกรันเชิงปริมาณ, X-ray diffractometer, เครื่องทดสอบความล้าจากการดัด, เครื่องทดสอบความล้าในแนวรัศมี, เครื่องทดสอบความล้าแบบแกนคู่, เครื่องทดสอบแรงกระแทก 13°, 30°/ เครื่องทดสอบแรงกระแทก 90° ห้องทดสอบสเปรย์เกลือ ห้องทดสอบความชื้นและความร้อน ฯลฯ ซึ่งสามารถดำเนินการทดสอบหลักสี่ด้านของล้อ (การทดสอบมิติ ประสิทธิภาพของวัสดุโลหะผสม ความน่าเชื่อถือและความปลอดภัย การเคลือบผิว และเราได้สร้างการทดสอบที่สมบูรณ์แล้ว ระบบตั้งแต่การตรวจสอบวัตถุดิบที่เข้ามาจนถึงการตรวจสอบโรงงานของผลิตภัณฑ์สำเร็จรูป และความสามารถในการทดสอบของเรามีตั้งแต่วัสดุและประสิทธิภาพไปจนถึงการทดสอบมิติและแรงกระแทกและความล้า และจากนั้นไปจนถึงการทดสอบประสิทธิภาพการเคลือบของล้อสำเร็จรูป

9. บริษัทของเราได้รับสิทธิบัตรจำนวนหนึ่งโดยอาศัยความแข็งแกร่งทางเทคนิคที่แข็งแกร่ง: สิทธิบัตรสำหรับโต๊ะเจียรที่สะอาดซึ่งใช้ล้ออลูมิเนียมอัลลอยด์

10. บริษัทของเราให้ความสำคัญกับคุณภาพ การจัดการ และการรักษาสิ่งแวดล้อม และผ่านไปแล้ว ISO 9001:2015, IATF 16949, เยอรมนี KBA, Japan VIA Association ce

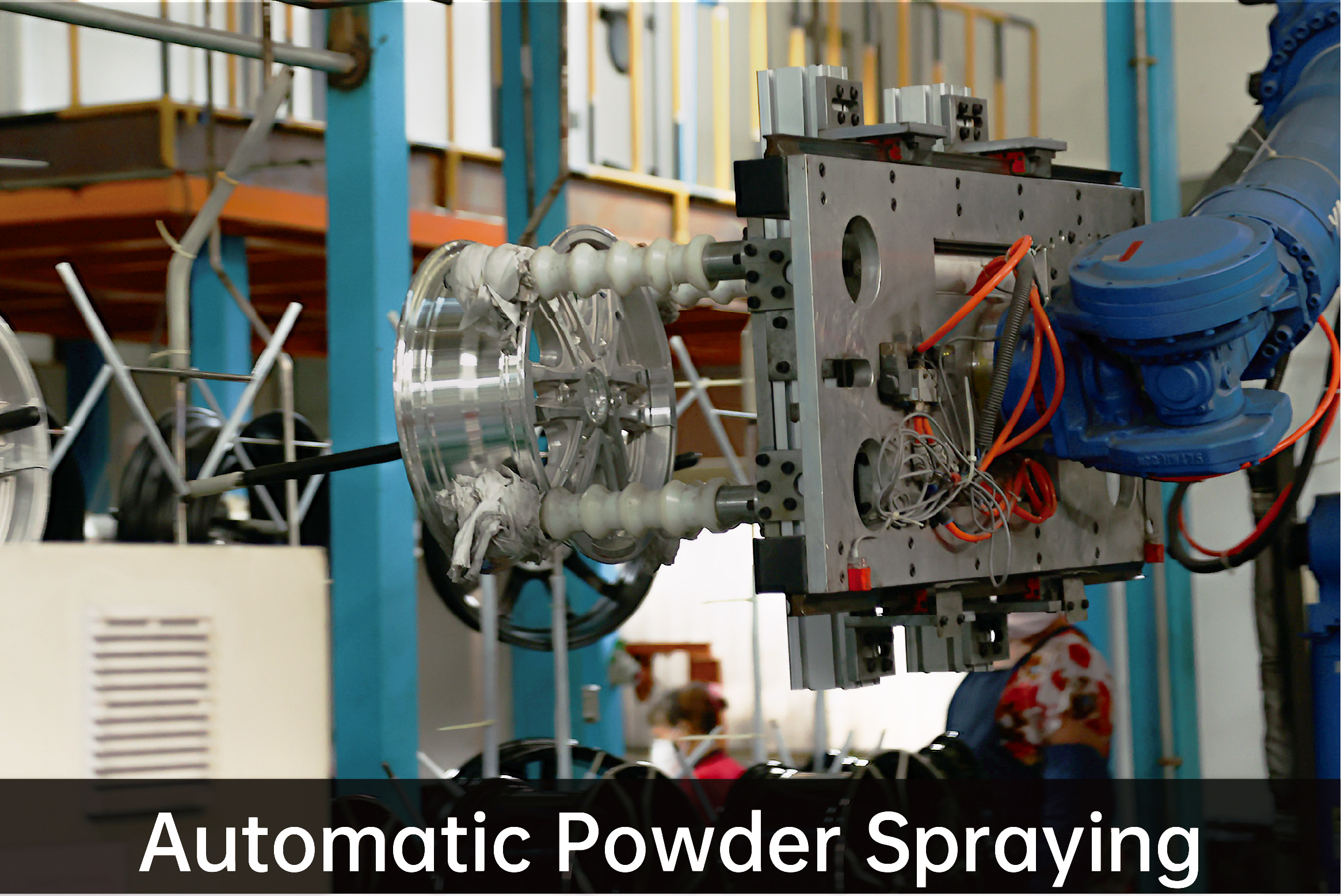

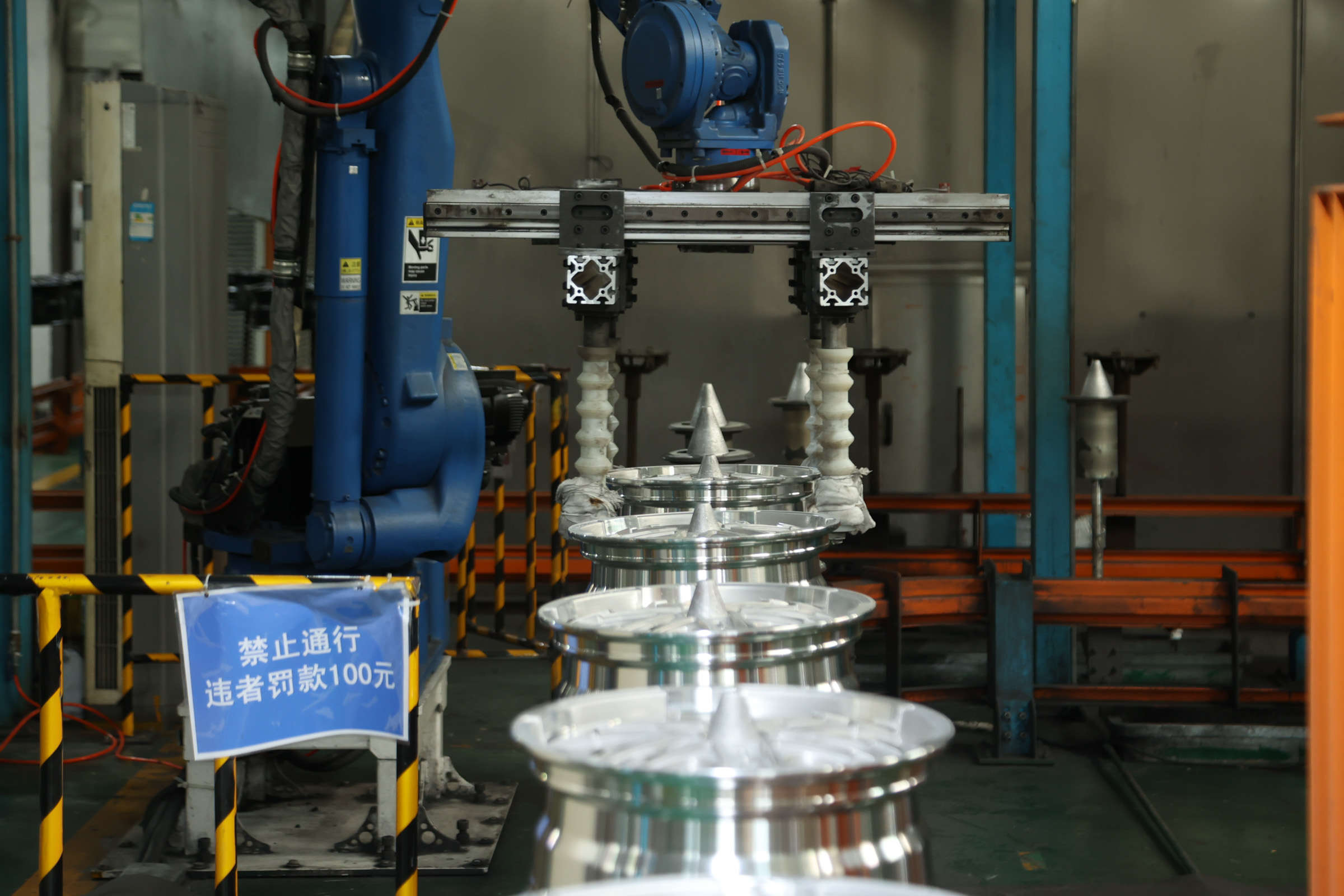

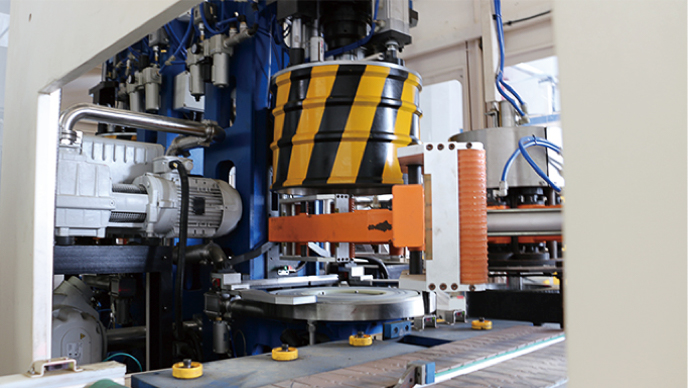

Guangchuan Auto Parts Trading นำอุปกรณ์การหล่อ การปั่น การขึ้นรูป การพ่นสี และการตรวจสอบขั้นสูงของอุตสาหกรรมมาใช้ และในขณะเดียวกันก็ติดตั้งแพลตฟอร์มปฏิบัติการหุ่นยนต์อัตโนมัติเต็มรูปแบบและอุปกรณ์ทดสอบเพื่อตอบสนองความต้องการผลิตภัณฑ์ของลูกค้าระดับไฮเอนด์รายใหญ่อย่างเต็มที่

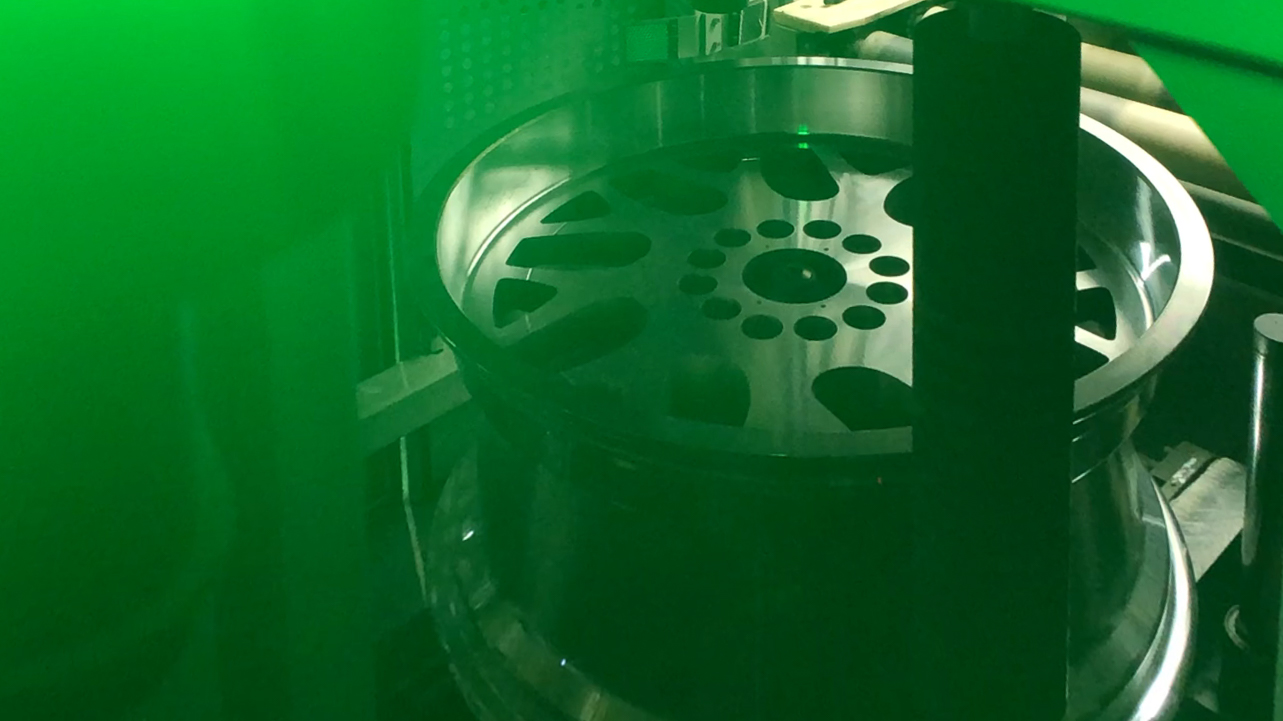

สายทดสอบการหมุนของล้ออัตโนมัติเต็มรูปแบบ/สมดุลไดนามิก เหมาะสำหรับการตรวจจับการหมุนของล้อและการสมดุลไดนามิก

การทดสอบการหมุนหนีศูนย์: วัดขนาดและเฟสของระยะวิ่งออกจากวงล้อในแนวรัศมีและแนวแกนด้านในและด้านนอก

การทดสอบความสมดุลแบบไดนามิก: วัดขนาดและเฟสของความไม่สมดุลทั้งสองด้าน

ยิ่งอัตราส่วนการแบนของยางต่ำเท่าใดมาตรฐานการต้านทานแรงกระแทกของล้อก็จะยิ่งสูงขึ้นเท่านั้น ยิ่งอัตราส่วนทางเรียบต่ำเท่าใด แรงปะทะของถนนต่อขอบล้อก็จะยิ่งมากขึ้นเท่านั้น เพื่อตอบสนองต่อการเปลี่ยนแปลงเหล่านี้ JWHEEL ใช้การทดสอบแรงกระแทก 30° และ 13° เพื่อวัดล้อ (นั่นคือการทดสอบการกระแทกในแนวรัศมีคือการกระแทกลำกล้องด้วยน้ำหนักค้อนที่แน่นอน ).

การทดสอบแรงกระแทกที่ 13° ส่วนใหญ่จะใช้ค้อนหนักกระแทกส่วนที่ขอบล้อเชื่อมต่อกับยางที่มุม 13° เพื่อจำลองแรงกระแทกที่รถอาจผ่านขณะวิ่งบนถนน เช่น หิน หรือขอบถนน มีเกณฑ์สองข้อในการวัดว่าล้อควรรับได้หรือไม่: ซี่ล้อไม่ควรมีรอยร้าวจนทะลุได้ และยางไม่ควรแยกออกจากถังภายใน 30 วินาที

การทดสอบการพ่นเกลือเป็นการทดสอบที่ตรวจสอบความต้านทานการกัดกร่อนของผลิตภัณฑ์หรือวัสดุโลหะ ใช้อุปกรณ์ทดสอบสเปรย์เกลือที่สร้างสภาพแวดล้อมของสเปรย์เกลือเพื่อตรวจสอบว่าการเคลือบของล้อมีความเสถียรหรือไม่ และจะมีการตกหล่นของสีหรือไม่ การชุบด้วยไฟฟ้าจางลงหรือการแตกร้าว ฯลฯ

ฮีเลียมแมสสเปกโตรมิเตอร์ใช้เพื่อตรวจจับการรั่วไหลของฮับ ก๊าซฮีเลียมใช้เป็นก๊าซติดตาม มวลต่างๆ ของก๊าซจะถูกแยกออกตามอัตราส่วนประจุมวลในห้องแมสสเปกโตรเมทรีของแมสสเปกโตรมิเตอร์ จากนั้นจะสามารถรับแมสสเปกโตรแกรมของก๊าซที่ติดตามได้ และยังสามารถรับอัตราการรั่วไหลของฮับได้อย่างปลอดภัย เชิงปริมาณ และรวดเร็ว

การทดสอบความหนาแน่นของน้ำ - วิธีการตรวจสอบการรั่วไหลของฟอง หลักการตรวจจับคือการปิดด้านในและด้านนอกของล้ออลูมิเนียมอัลลอยด์ด้วยแผ่นซีลผ่านแรงภายนอก จากนั้นจุ่มล้อและแผ่นซีลลงในน้ำ ขณะที่ล้ออัลลอยด์ปิด ส่วนหนึ่งของก๊าซจะถูกบีบอัด ส่งผลให้แรงดันของช่องด้านในล้อเพิ่มขึ้น หากขอบล้อมีรูรั่ว ก๊าซที่อัดไว้จะรั่วไหลออกจากรูรั่วและเกิดเป็นฟองในน้ำ

ไม่ว่าจะใช้วิธีการผลิตแบบใด เราก็ไม่สามารถหลีกเลี่ยงข้อบกพร่องที่อาจเกิดขึ้นระหว่างกระบวนการผลิตได้โดยสิ้นเชิง บริษัท JWHEEL จะค้นหาฮับที่ไม่ผ่านเกณฑ์โดยการตรวจจับด้วยรังสีเอกซ์ แล้วทำการหล่อใหม่ เฉพาะฮับที่ดี 100% เท่านั้นที่จะถูกย้ายเข้าสู่กระบวนการผลิตขั้นต่อไป

ล้อ ในฐานะที่เป็นส่วนที่เคลื่อนที่ด้วยความเร็วสูงและรองรับน้ำหนักของยานพาหนะ มีความสัมพันธ์ที่สำคัญกับประสิทธิภาพด้านความปลอดภัยของยานพาหนะทั้งคันและความปลอดภัยของผู้ขับขี่และผู้โดยสาร ดังนั้น Jwheel จึงให้ความสำคัญกับคุณภาพของดุมเป็นอย่างมาก

มีสาเหตุหลายประการที่อาจทำให้ล้อหล่อชำรุด เช่น การควบคุมวัตถุดิบไม่เข้มงวดเพียงพอ กระบวนการผลิตที่ไม่สมเหตุสมผล การออกแบบโครงสร้างแม่พิมพ์ที่ไม่สมเหตุสมผล เป็นต้น ข้อบกพร่องในการหล่อรวมถึงฟองอากาศ รูพรุน การรวมและการหลวม ฯลฯ เนื่องจากไม่สามารถระบุข้อบกพร่องภายในได้ด้วยตาเปล่า การเอ็กซ์เรย์จึงเป็นวิธีที่ดีในการตรวจจับคุณภาพภายในของล้อ

การทดสอบการดัดคือการตรวจสอบความแข็งแกร่งของขอบล้อและซี่ล้อโดยการจำลองความเค้นบนล้อเมื่อรถสั่น ล้อทั้งหมดอยู่ภายใต้แรงดัดในการหมุน น้ำหนักของล้อในการทดสอบแตกต่างกันไปตั้งแต่ 500 กก. ถึง 720 กก. ขึ้นอยู่กับพารามิเตอร์ของล้อ และจำนวนรอบการหมุนไม่น้อยกว่า 100,000 รอบตามมาตรฐานอุตสาหกรรม สำหรับการปรากฏของปรากฏการณ์ใดๆ ในสามอย่างต่อไปนี้ การทดสอบจะถือว่าล้มเหลว (1) ล้อไม่สามารถรับน้ำหนักต่อไปได้ (2) รอยแตกใหม่ที่มองเห็นได้ปรากฏขึ้นที่ส่วนใดส่วนหนึ่งของล้อ (3) ก่อนที่จะถึงจำนวนรอบที่ต้องการ ค่าชดเชยของจุดโหลดเกิน 10% ของการโหลดเริ่มต้น

การทดสอบความล้าในแนวรัศมีเป็นการจำลองสภาพถนนในขณะขับขี่ ติดตั้งดุมเข้ากับยางเพื่อให้วิ่งได้ 500,000 หรือ 1,000,000 รอบบนแท่นทดสอบ

ฝากข้อความ